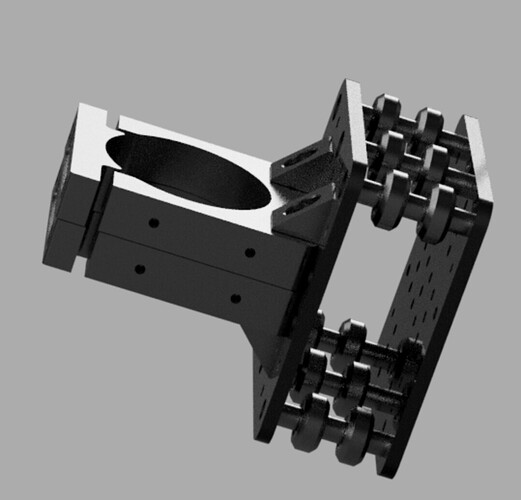

これを見た時に工具固定座が直角固定具2個だけでくっついているように見えたのですが、CAD上で見て見るとプレートの裏側からネジが4本固定座に向かって付けられるですね。

(ここにネジを付けると低頭ボルトでもねじ頭がフレームに干渉するという話がありましたが、この場合は1mmのスペーサーをホイールに付けて隙間を広げる事で解消されると思います。ロックナットの高さも1mm増えてしまうのでロックナットも1mmのスペーサーを噛ませる必要があります)

なかなか強固だと思います。

それとおもったのですが、kawadeさんの工具取付具を2段にする を応用すると次のように付けられますね。

この場合プレートからネジ4本 *2, 三角固定具からネジ2本 * 2の合計12本で固定されるのでかなり強固な物になりそうです。