Gym

1

デデン!

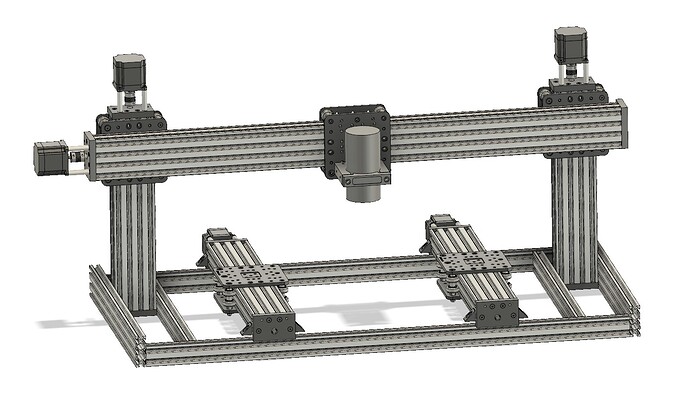

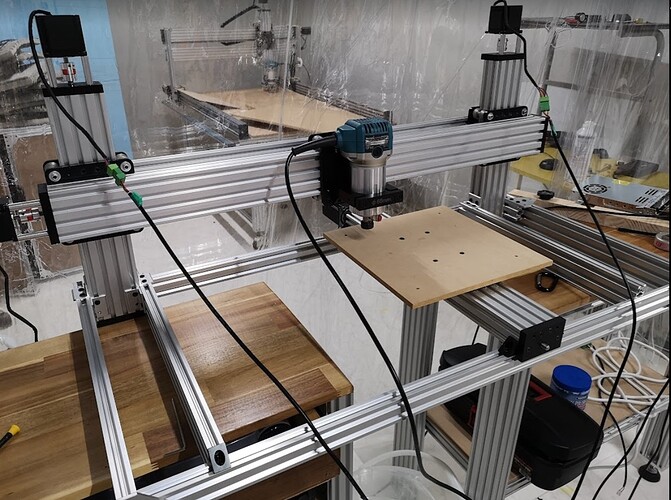

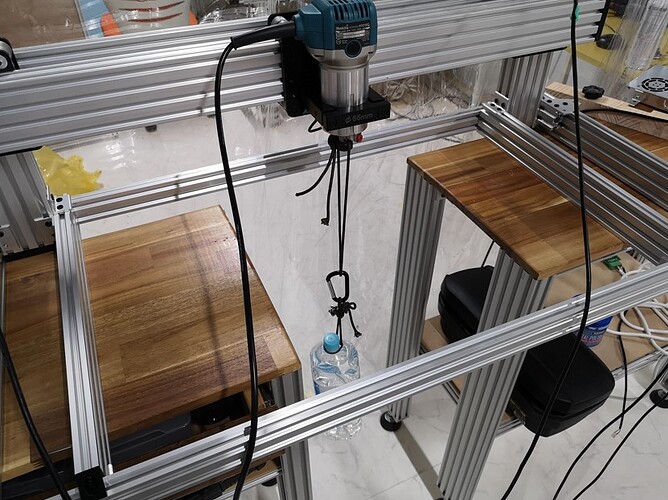

既存の仕組みのまま補強していくのはZ軸を拡張していく過程で散々やったので↓

もう少し根本的な原因を取り除く方針で新しいマシンを組んでみました。

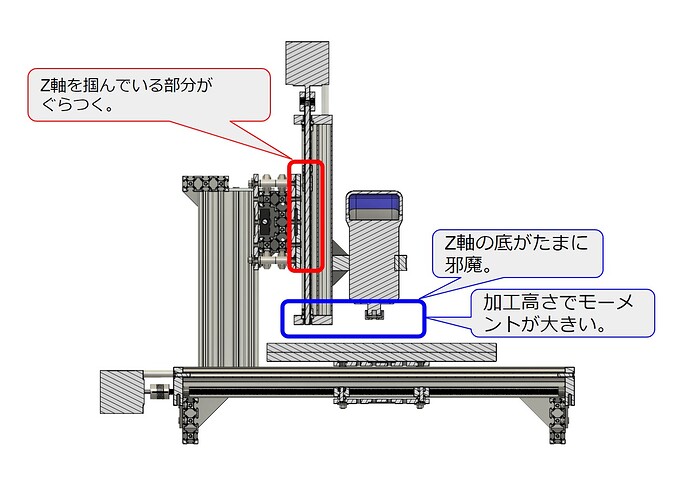

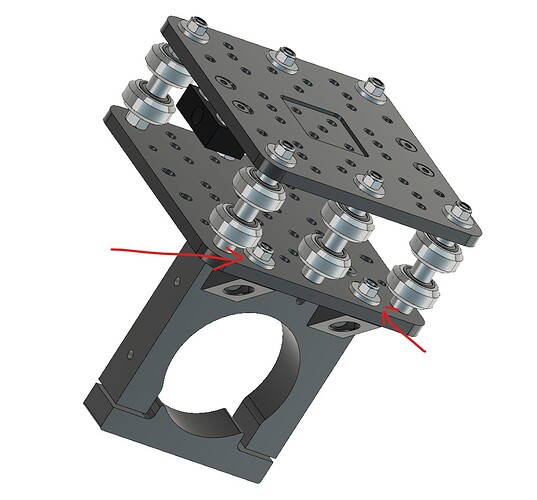

従来のマシンの気になっていた箇所は

- マシンはZ軸をVホイールで掴んでいる箇所が明らかに弱い。

- 産業用スピンドルや集塵ブラシなどを取り付けて重くなるとお辞儀してしまっていました。

- 加工高さまでZ軸を下げるとZ軸を掴んでいる箇所と負荷がかかる箇所との距離が長く、先端に負荷をかけると目に見える変位がある。

- Z軸の底がテーブルに低いので材料やクランプにぶつかったり、下図より工具を下に付けると加工可能高さが低くなる。

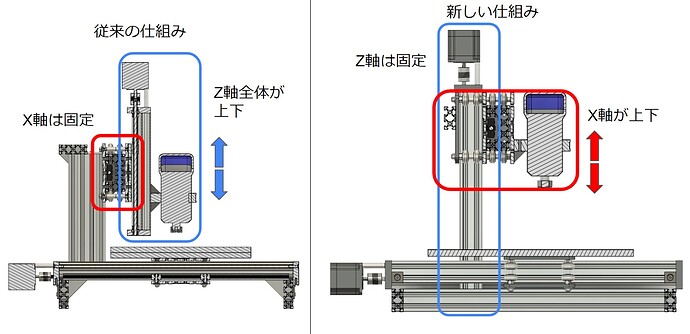

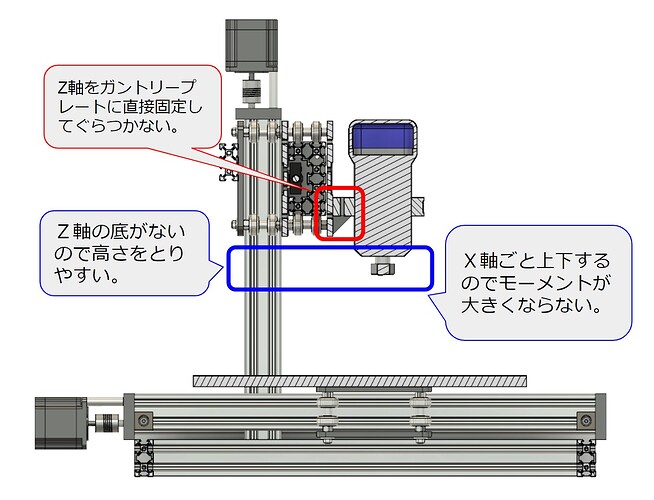

ので、ぐらつきの原因になっているZ軸を無くしました。そして高さをとるためのC-Beamリニアフレームにモーターとリードスクリュを仕込んでX軸ごと上下するようにしています。

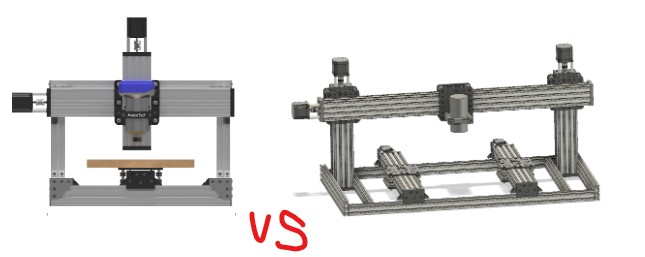

新しいマシンで次のようになっています。

- ぐらつきの主な原因だったZ軸を丸ごとなくしたのでぐらつきが少ない。

- X軸ごと上下するので退避高さでも加工高さでも固定カ所との距離が一定(モーメントが増えない)

- 従来のZ軸がないので底が邪魔にならない。

ので負荷時の工具先端のぐらつきはかなり軽減できました。

また従来のZ軸の衝突を気にしなくてよいので高さもとりやすいと思います。

デメリットとしては

- X軸の稼働範囲が120mmくらい狭くなるのでX軸を500mmで作るとX軸の稼働範囲が130mmくらいしかない。

- X軸の稼働範囲を確保するためにX軸1000mmにするとY軸も2つ欲しくなる。するとモーターがXYYZZで5個必要になる。

- X軸が丸ごと下がるのでルーター位置、クランプの高さによってはX軸のフレームと衝突する。

- 自分でアルミレールを切断してタッピングしないといけない。

すでに仮組みして先端に力をかけてみたりしていますが、いい感じです。

具体的にどのくらい改善されているのかや、加工してみての使い勝手などもこれから確認していきます。(モーターが多いのでCNCxPROで動かせなくてDuet準備中…)

「いいね!」 2

Gym

2

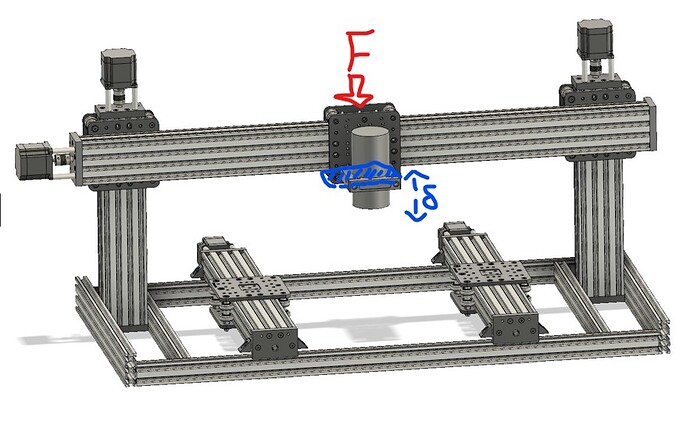

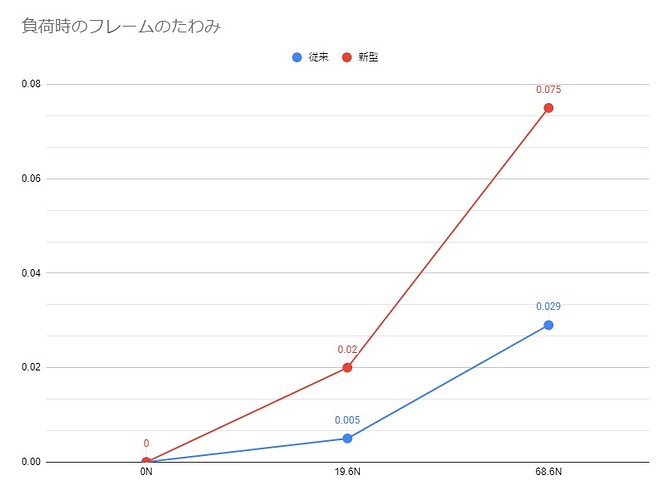

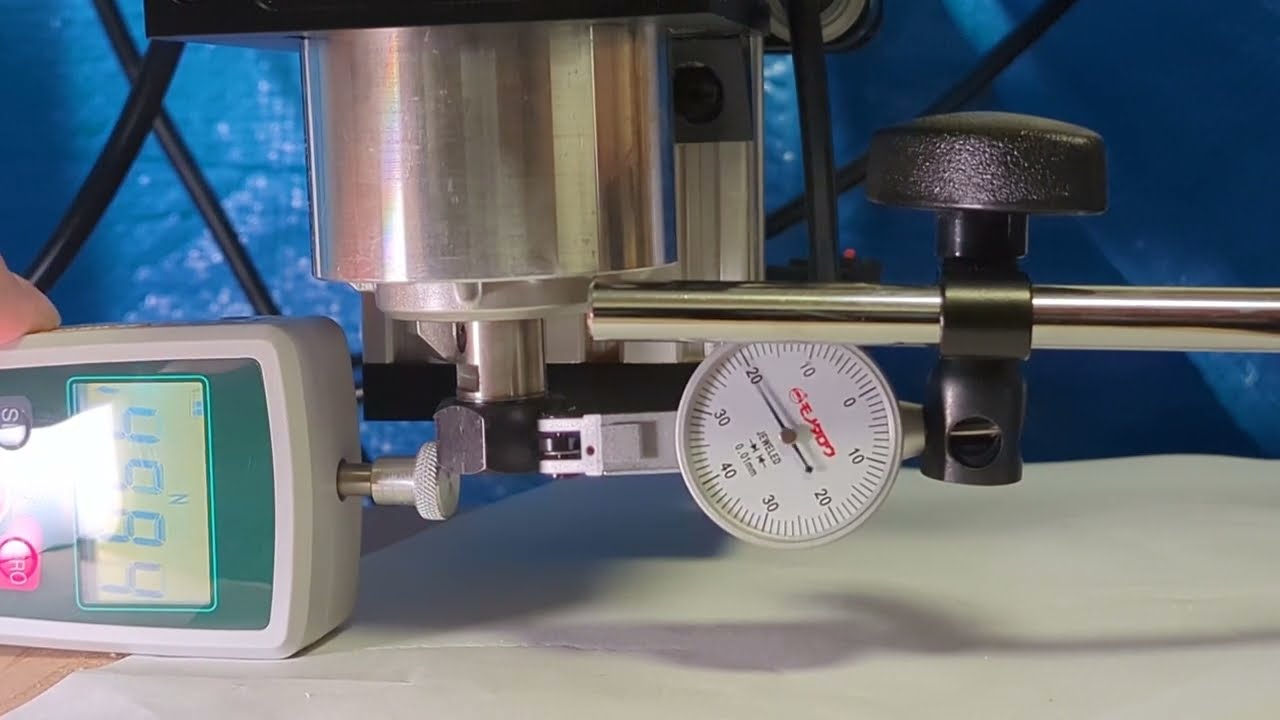

負荷をかけたときの変位を測定してみました。

比較として

C-BeamMachine剛性強化版(X500mmY500mmZ250mm)

新しいマシン(X1000mmY500mmZ375mm)

フォースゲージは高かったので2kgと7kgの重りを用意して19.6Nと68.6Nの負荷として扱います。

X軸のたわみの比較

ガントリーユニットはX軸の中心

ガントリーユニットの上部に負荷がかかったときのガントリーユニット下部の変位をダイヤルゲージで測定しました。

| 荷重 |

0N |

19.6N |

68.6N |

| 従来(mm) |

0 |

0.005 |

0.029 |

| 新型(mm) |

0 |

0.02 |

0.075 |

両端支持で中心に負荷をかけたときのたわみは

δ=FL^2/48EIなので長さが2倍になったのでたわみは4倍になるので、

X500mmからX1000mmになったのでたわみも順当に約4倍になっています。

ちなみにC-Beamの開発元の資料で計算すると両端を完全固定したC-Beam 長さ1mのたわみ理論値は0.04mmのようです。ここが一致していればCAEで進めることができたのですがアテにならなさそうだったので実測で進めます。

「いいね!」 1

Gym

3

ここからがメインの

工具先端に負荷がかかったときの変位測定です。

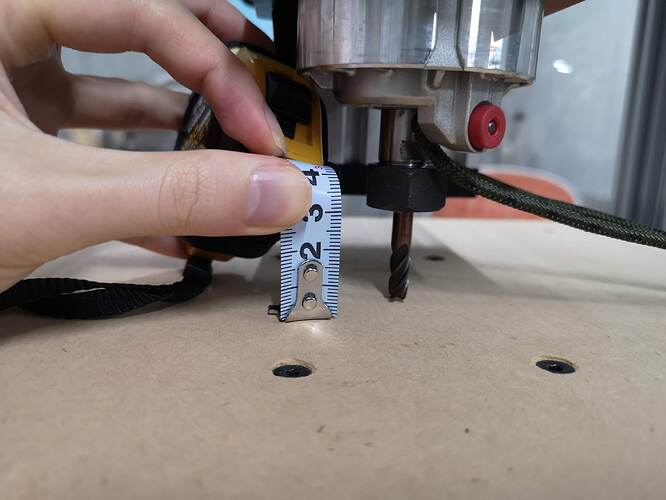

実際に加工するときのZ高さで比較するために、ルーターの先端が加工テーブルから30mmの高さまでZを下げた状態で測定します。モーターに通電して各軸が保持された状態です。

この高さでY軸を外して代わりにダイヤルゲージを固定します。

ダイヤルゲージは本当はテーブルから固定するのがいいのですが、

Y軸固定部分の変位は今回測定する変位に比べて十分に小さい&実際の加工でもY軸固定部の変位の影響を受けるのでむしろこっちの方が実際の変位相当になる。

ということでフレームに固定しました。

負荷の位置は上記のZ高さでマキタルーターの先端の丸穴位置に紐を通して重りをひっかけています。

従来マシンの各方向の変位(mm)

|

0N |

19.6N |

68.6N |

| Z-方向 |

0 |

0.25 |

0.73 |

| X+方向 |

0 |

0.21 |

0.72 |

| Y+方向 |

0 |

0.2 |

0.6 |

| Y-方向 |

0 |

0.2 |

0.79 |

新型マシンの各方向の変位(mm)

|

0N |

19.6N |

68.6N |

| Z方向 |

0 |

0.08 |

0.32 |

| X方向 |

0 |

0.04 |

0.18 |

| Y奥方向 |

0 |

0.03 |

0.14 |

| Y手前方向 |

0 |

0.03 |

0.12 |

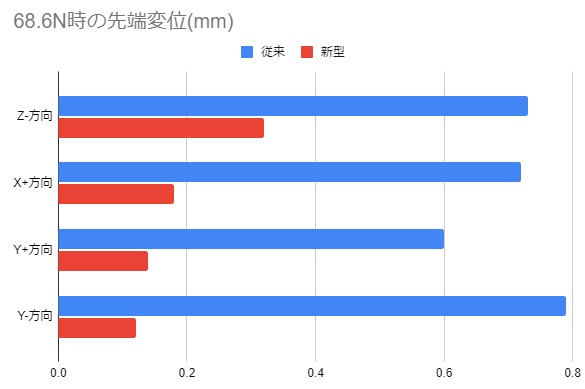

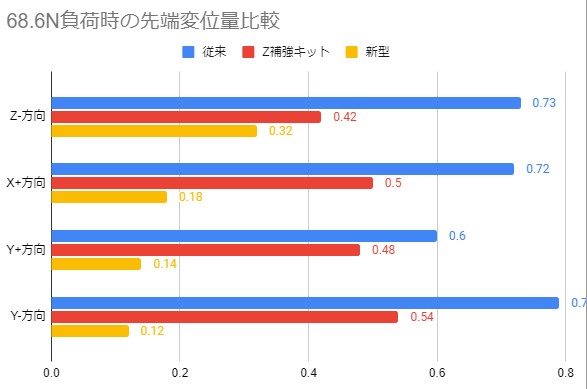

68.6N負荷時の結果のみグラフ化すると

Z軸は56%

Y軸は76%

X軸は75% 変位が小さくなっています。

Z軸だけ減少率が低いですが、上記の結果は先述したX軸のたわみがのっかっているのでたわみ分を引いた値で比較するとZ軸も65%変位が小さくなっています。

組み立て精度やダイヤルゲージの読み方などで多少の誤差/個体差はあると思いますが、

従来はX軸500mm 新型はX軸1000mmというたわみ4倍、ねじれ2倍?になる条件でこの結果なので、剛性を高めることができたと言えるかと思います。

「いいね!」 1

nyaru

4

これまでのC-Beam Machine系と違ってZのCbeamフレームが固定されているタイプですね。

小さいサイズのマシンでは難しいですが、大きめのサイズが使えるならこちらのほうがZ軸は強そうですね

今後の発展が楽しみです!

こちらも手元のC-BeamMachine剛性強化版に負荷がかかったときのたわみが気になったので似たような環境で測ってみました。

安物のプッシュプルゲージ(50Nまで)があるので、それを使ってX軸方向に負荷をかけてたわみ量測って見ました。が、どの程度数値が信用できるかは謎です。

結果、50Nのとき1.1mm程度たわんでいる結果でした。(動画でも最後に力を抜いたときにスピンドルが結構戻っている様子)

gymさんの結果がX方向が68.6Nで0.72mmのようなのでこちらのほうが大きく結果が出ていますが、Z軸を確認しているとVホイールに割れがあったのでVホイールの締め付けがゆるくなっている等でホイール部でたわみが大きくなってしまったのかなぁという印象です。

余談ですが、Z軸補強キットを取り付けたらどの程度のたわみ量となるんでしょう?ちょっと気になりますね。

morih

5

フォースゲージですが、引っ張る方向なら単純に重量計なので普通に釣り用の吊りはかりとか旅行用の吊りはかりを使って引っ張ればいいような気がします。

アマゾンやAliexpresには中国製の怪しい吊り秤が出ているので「ダメ元で」買ってみるのもいいかもしれません。

例えば デジタル吊り下げ秤MAX 50kgs 商品名からして怪しい。

この金具で50kgに耐えられるのだろうか。

あるいはシンプルにシンワ測定(Shinwa Sokutei) 手ばかり 平面目盛板 10kg とか。

それはともかく、50kgもかけてテストしているようですが、実際にどのぐらいの力が加工中にかかる物なんでしょうか。あと50kgはやり過ぎな気がするので5kgとか10kgにしませんか。

nyaru

6

前の動画でいうとN表示で50なのでkg重でいうとだいたい5kgくらいです。

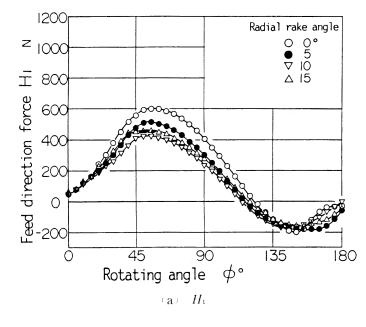

実測するのは切削動力計が必要とかで結構大変なので論文からの引用ですが。

こちらの論文では1枚刃のエンドミルで溝加工した場合の切削特性についてのものです。

https://www.jstage.jst.go.jp/article/jjspe1986/53/10/53_10_1555/_article/-char/ja/

その中の図で、真鍮を溝加工したときの送り方向にかかる力H1とエンドミルの回転角度の関係図です。

なお切削条件は対象物は真鍮、エンドミル直径16mm、主軸回転数305rpm、送り速度30.5mm/min、切り込み深さは謎(1~3mm)

引用:小林 明発、エンドミルの溝削りにおける切削特性、精密工学会誌、1987年 53巻 10号 p.1555-1561

削り取る時に500N=50kgfに近い力が送り方向にかかっていることが示されています。

我々と切削条件が全然違うので、あくまで参考値ですが我々の切削では実際はもっと小さい力かと思います。

特に加工対象物が全然違って、真鍮→アルミで比切削抵抗は半分程度?、樹脂・木材だともっと低く、その分切削抵抗が落ちるはずなので。

ちなみに逆にステッピングモーターのトルクとリードスクリューの組み合わせから考えて最大となりそうな発生推力を計算してみます。

参考:

https://jp.misumi-ec.com/tech-info/categories/technical_data/td03/a0071.html

ステッピングモーターのトルクT:2.45Nm(大きいモーターの保持トルク)

ネジ効率η:0.3(URLの計算例)

リードR:8mm

と仮定して

Fa=2π * η * T * 10^3 / R = 577.3 (N) ≒ 59 (kgf)

となり最大60kgぐらいの力で軸を動かしていることになります。

なので、実際にステッピングモーターが脱調せずに切削できているのであればこれ以下の力がかかっていると言えるのかと思います。

ただ実際はネジ効率が違うのと、ステッピングモーターの駆動時のトルクが違うので別の値になるかと思いますが・・・。

色々と調べて計算してみましたが、木材・樹脂加工ならたぶん今の測定結果の範囲で問題なさそうで、アルミ加工の場合はもう少し10kgとか負荷をかけてみたほうが実際に掛かる力に近くて良いかもしれないですね。

(誤り等あったらご指摘ください)

Gym

7

@nyaruさん、@morihさん リアクションありがとうございます。

独りごとで終わると寂しいので助かります。

検証することはたくさんあるのですが、とりあえず実際に加工してみて問題がないか、負荷時の精度にどの程度影響するのかを確認しました。

加工自体は全く問題なくできたので凡ミスで動かないとかは無さそうでした。

加工精度については木材、ポリカーボネート、アルミで試してみたのですが自分の普段の加工条件では言及できるほどの差がでませんでした。

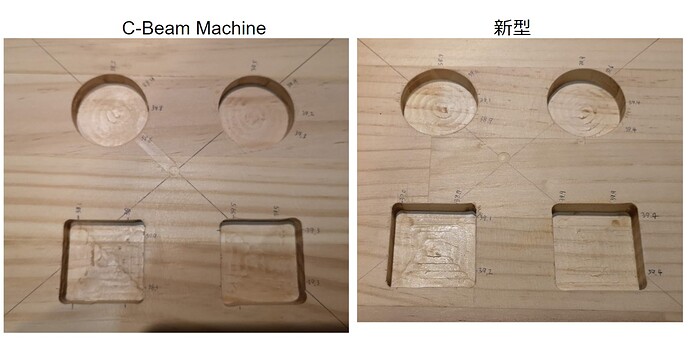

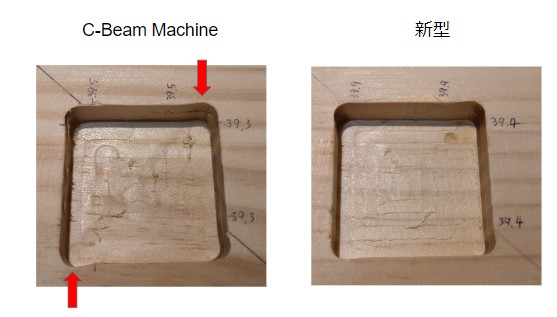

そこで普段よりだいぶ攻めた条件でアルミを加工してみました。

回転速度10000rpm、DLCコーティングの直径3mmフラットエンドミルで

切削送り速度700mm/min、切り込み0.5mm、切削ピッチ0.4mm

左がC-Beam Machine、右が新型マシンです。。。が!これでも寸法の差はありませんでした。

表面の切削跡はC-Beam Machineの方がムラがあったので部分的に負荷で揺れてそうですがノギスで測れる寸法差とまではいかないようでした。

最後に材料が吹き飛ぶ覚悟で高い負荷条件で加工テストをおこないました。

材料はパイン集積材なのでアルミより柔らかいですが。

回転速度15000rpm、直径6mmのフラットエンドミルで

切削送り速度1000mm/min、切り込み5mm、切削ピッチ3.4mm

仕上げパスを入れると低負荷になってしまうので仕上げパスなし、その代わりダウンカットとアップカットで同じ40mm角とφ40mmを削って寸法のブレを比較します。

nyaruさんの上げてくれた資料やCNC精度調整のトピックでも上がっているようにアップカットとダウンカットでは力のかかる方向が変わるそうです。

| C-Beam Machine |

四角ダウンカット |

四角アップカット |

円ダウンカット |

円アップカット |

|

38.1 |

39.5 |

38.5 |

39.5 |

|

38 |

39.5 |

38.4 |

39.4 |

|

37.9 |

39.3 |

38.8 |

39.2 |

|

38.1 |

39.3 |

38.6 |

39.3 |

| Average |

38.025 |

39.4 |

38.575 |

39.35 |

| 新型 |

四角ダウンカット |

四角アップカット |

円ダウンカット |

円アップカット |

|

39 |

39.9 |

38.7 |

39.9 |

|

38.7 |

39.9 |

39 |

39.6 |

|

39.1 |

39.4 |

39.1 |

39.4 |

|

39.2 |

39.4 |

38.9 |

39.4 |

| Average |

39 |

39.65 |

38.925 |

39.575 |

ここでようやく差がでました。

仕上げパスなしでバリなどのせいですべての寸法が40mmに届いていませんが、すべての箇所で新型の方が40mmに近い寸法になっていました。

また、アップカットとダウンカットでの差が顕著で40mm角の方ではC-Beam Machineでは1.4mmの差が新型では0.65mmとなっています。

あとアップカットの40角の隅の部分(減速しているけど切削面積は増えている箇所)で大きな凹みができました(赤矢印部分)。新型でも同じ個所が若干へこんでいますがC-Beam Machineの方が顕著でした。

ひとまず新型のCNCが従来のC-Beam Machineより高負荷時に加工負荷の影響を少なく加工できることが確認できました。

ただマシンの剛性よりアップカットダウンカットの影響の方が精度には影響しそうですね。

加工時に実際何N相当の負荷がかかっているのかは算出が難しいですが

今回のC-BeamMachineのアップカットとダウンカット時の差が1.4mmなので

以前測った負荷と変位の関係から逆算して140N(14kg相当)

Rotating angleが0~180°の間で-200~600Nに触れているのでこれをアップカットの時とダウンカットの時の比率1:3ととらえるとダウンカット時116N、アップカット時35Nの負荷がかかっている説を提唱してみます。

「いいね!」 1

morih

8

5Kgですか。完全に勘違いしていました。

真鍮のデーターは16mmものエンドミルで、しかも真鍮相手なので逆に

この程度ならアルミで5mm以下の加工だと、とても軽い物だと感じました。

Gymさんのアルミ加工の結果を見ると、かなりかかる力が小さい気がします。

Gymさんの木材加工の結果はMDFならわかるのですが、接着剤の少ない木材(集積材)にしては力が強すぎる気がします。刃先に削りカスが詰まっているんではと思います。

木材用の刃先は2枚刃等の刃先が少なく、ねじれ角度が浅い物にしないと刃先が詰まってしまいます。

ストレートビット(プランジ刃付き)を使うようです。(私は使ったことが無いので自信が無いのですが)

参考:ShopBot用エンドミル比較記事(ダウンカット・アップカット・コンプレッション)

接着剤を多く使ったMDF, 合板は刃先の鋭い木工用の刃先だと消耗が激しく厄介物だと聞いた事があります。

「いいね!」 1

Gym

9

今回は負荷を高めるために4枚刃で突き出し量多めで加工しているので必要以上に負荷は高くなっているはずです。

深い溝加工の時も削りカスの除去が課題だったのでこれ以上剛性を高めるよりも他の条件を最適化していったほうが精度よく加工できそうですね。

一枚刃でねじれのほぼないルータビットで加工したことはありますが加工自体は問題なくできていた記憶があります(プランジ刃ついていたかは不明)。

ルータービットはエンドミルじゃないので切り込みができないと思っていましたがプランジ刃付きなら使えそうですね。

探して改めて試してみようと思います。情報ありがとうございます!

「いいね!」 1

Gym

10

プランジ刃付きのルータービットが(ルータービットとしては割高なもの以外)ぱっと見つからなかったので似た形のエンドミルや出張先で工場が使っていたエンドミルなどをいくつか注文して到着待ちです。

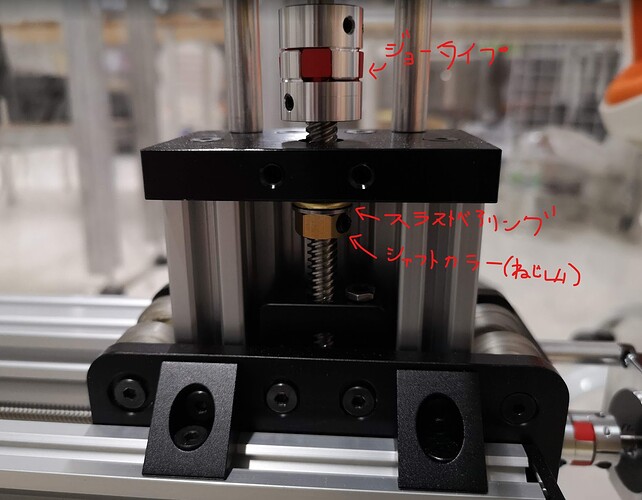

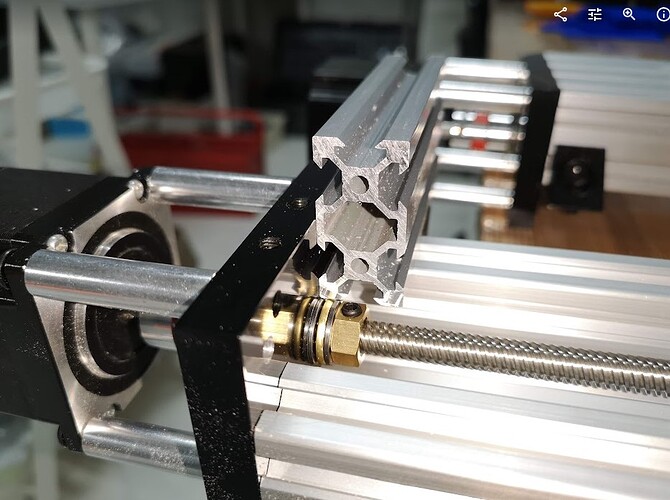

今回のマシンの細かい部品選定を書いてなかったのでちょっと共有しておきますと

カップリングをフレキシブルではなくジョータイプを使用

リードスクリューの固定にスラストベアリングとシャフトカラーねじ山付きを使用しています。

ジョータイプのカップリングはバックラッシュがあるとかないとか聞きますが、知り合いのCNC自作歴の長い方も使っており、実際に使った感じ手で感じられるバックラッシュは無いので自作マシンとしては十分だと思いました。

フレキシブルカップリングだとシャフトカラーやナットブロックの締め付けが弱いと伸縮してリードスクリュー自体がズレることがあるのでジョータイプにしています。

シャフトカラー(ねじ山付き)はリードスクリューにしっかりテンションをかけた状態で固定できるので従来のシャフトカラーよりも組立の甘さによる精度の低下を防げると思います。ただ穴の位置とネジ山の位置は保証されて無さそうなのでシャフトカラーの山で締めるときと谷で締めるときがある気がします。

しっかり固定できる分摩擦がつよそうなのでベアリングとシャフトカラーの間にシムではなくスラストベアリングを入れています。

デメリットとして

シャフトカラー(ねじ山付き)の径が従来のものより大きく、ガントリープレートが干渉するので稼働範囲が若干狭くなりました。スラストベアリングの分もあるので12mmほど稼働範囲が狭くなります。

バックラッシュ防止ナットブロックの取り付け位置もC-BeamMachineに倣って一番上に付けましたが普通に稼働範囲が狭くなったのでガントリープレートの中央か下部にすればよかったです。

「いいね!」 1

morih

11

このシャフトカラー、かっこいいので使ってみましたが、以前の物より大きくX,Y軸のように別のフレームに接近して付ける場合スレスレかちょっと当たってしまうように見えます。

それからZ軸だけ バックラッシ防止ナットブロック(8mm)を使うメリットてあまり無いように思います。

X,Y軸と同様に 8mmナットブロックを2つ使った方が良いように思われます。

(下方向の移動幅は増えますが、上げる方向の移動幅は減ります)

morih

12

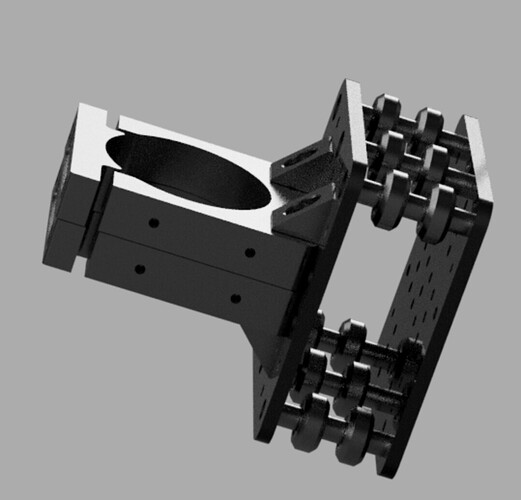

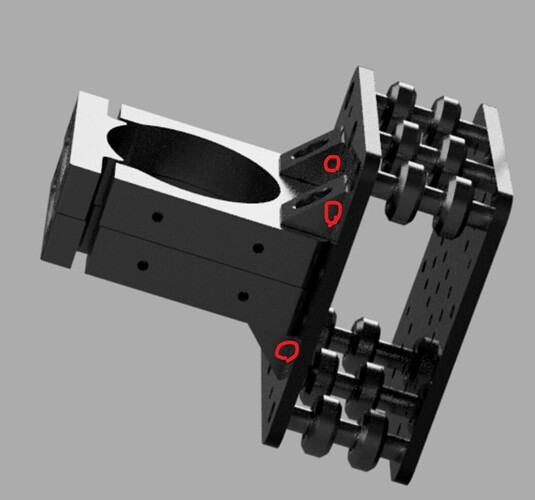

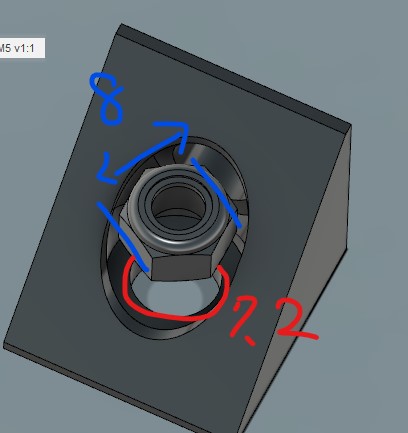

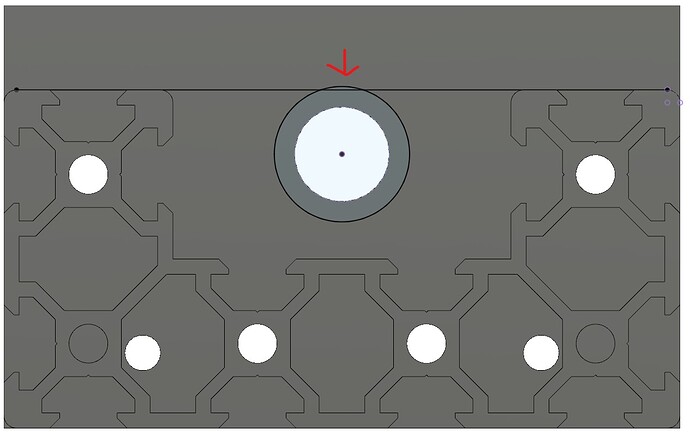

これを見た時に工具固定座が直角固定具2個だけでくっついているように見えたのですが、CAD上で見て見るとプレートの裏側からネジが4本固定座に向かって付けられるですね。

(ここにネジを付けると低頭ボルトでもねじ頭がフレームに干渉するという話がありましたが、この場合は1mmのスペーサーをホイールに付けて隙間を広げる事で解消されると思います。ロックナットの高さも1mm増えてしまうのでロックナットも1mmのスペーサーを噛ませる必要があります)

なかなか強固だと思います。

それとおもったのですが、kawadeさんの工具取付具を2段にする を応用すると次のように付けられますね。

この場合プレートからネジ4本 *2, 三角固定具からネジ2本 * 2の合計12本で固定されるのでかなり強固な物になりそうです。

Gym

13

CAD上だと工具固定座のお尻に4カ所穴がありますが、実物は2カ所しか穴がなかったので後ろから2点、直角固定具で2点の計4カ所で固定しています。

ボルトの頭が干渉するのは自分も発生しました。

CAD上だと低頭ボルトの頭の厚みが1.5mmですが実物だと若干ばらつきがあり頭が分厚いボルトを使うと干渉しました。事前に分厚いボルトを避けることを頭に入れて組み立てれば干渉を避けることはできると思います。一番分厚いボルト頭で1.8mmだったので1mmスペーサーを入れると確実に回避できる範囲での個体差かと思います。

morihさんの固定座2枚重ねる案はガントリープレートの穴(図の赤丸部分)がネジ穴じゃないので

ガントリープレート側からボルトを入れて直角固定座側はナイロンロックナットで固定しないと組めないようです。

CAD上だと直角固定具の穴径が7.2mmでナイロンロックナットの六角の面間距離が8mmなので接触面が狭いのが大丈夫か気になります。

あと例の怪しいバネばかりを自分へのクリスマスプレゼントに買ってみました。

重量計で2kgだったペットボトルがしっかり2㎏(たまに19.95)で表示されたので10kgもかけない実験では十分使えそうです。

morih

14

プレートの穴位置確認したところ確かにそうなっていました。

直角固定具の穴確かにスレスレですね。

これも精密シム (10-5mm, 1mm厚) を入れたら解消しそうですね。

(メーデー 航空機事故の真実と真相という番組でワッシャーを入れないと事故になる設計で、事故後設計が改良された的な放送があってワッシャーを使う時に考えてしまいます)

Gym

15

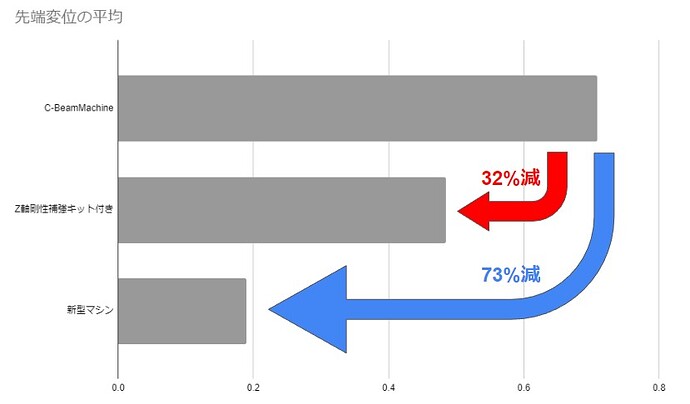

Z軸剛性補強キットが無茶苦茶強くて新型CNCより剛性が高かったら新型作る意味がないので、剛性補強キットを取り付けたC-Beam Machineの負荷時の先端変位を同条件で計測してみました。

各方向の変位を平均すると

Z軸補強キットは約32%

新型マシンは約73%

負荷時の先端変位を軽減できていることになりました。

個人が分解/組立直しながら測ったものなので数字自体の信憑性には若干不安がありますが、傾向はこんなもんだと思います。

新型マシンはぐらつかなさが段違いなので比べると軽減率が小さく見えますが、Z軸剛性補強キットが5000円で32%軽減できているのは非常にコストパフォーマンスが高いと思います。

新型マシンはZ軸剛性補強キットより2倍以上変位を軽減できるとはいえ、コストアップはプラス1軸と追加モーター、基板をDuetに…と5000円の何倍になるのやら。

「いいね!」 2

Gym様

新CNCの開発ですが大変興味深く拝見しております。

具体的な商品化についてはAvalonTech社内でも検討しており、後日詳細な内容や条件について御相談させていただきたく存じます。

どうぞ宜しくお願い致します。

Gym

17

@staff_at あけましておめでとうございます。今年もよろしくお願いします。

キット化したいアピールしたかいがありました。

もうちょっと詰めたら部品一覧なども出していきたいと思いますので是非お願いします。

Gym

18

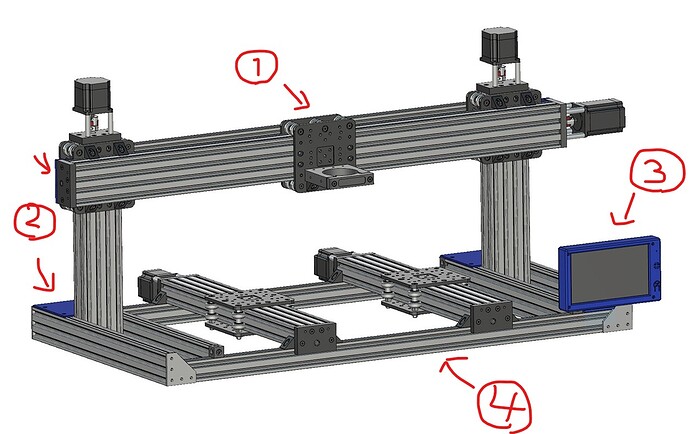

何点かブラッシュアップしたり検討したりしていました。

①X軸のホイールを4個から6個でがっちりつかむようにしました。

この向きだとガントリープレートのネジ穴が使えないので後ろからロックナットで留める形になります。一番外側の穴を使うのでレールと干渉しません。

②軸の固定位置がレールの端から17.5mmというスペーサーや他の部品で位置合わせしにくい寸法だったので専用のスペーサーを用意しました。

ついでに切りくず侵入防止カバーの役割になります。一旦3Dプリント品を仕上げて使います。

③タッチパネルを付けました。

基板がDuet3系になるのでタッチパネルで操作することができます。

wifiでパソコンからSDカードにデータを送り、マシンは独立してタッチパネルで原点合わせ、加工開始までできるのを目標にしています。

3Dプリンタ用のUIやコマンドなので色々準備しないといけませんが見栄えがいいので気に入っています。

加工テーブルを乗っけたらぶつかりそうですが、ギリギリスピンドル中心の真下は避けてるくらいなので固定部品を調整したりテーブルを必要以上に大きくしなければこの位置でも問題なさそうです。

④Y軸が乗っている手前と奥のフレーム。

C-Beam Machine剛性強化版では2060でもう20mm高いのですがZストロークを優先して2040を使っています。

左右のフレームは固定する都合上2060のままです。

Gym

19

シャフトカラーについて

従来のシャフトカラーからスラストベアリングとシャフトカラー(ネジ山付)に変更していましたが戻しました。

シャフトカラー(ネジ山付き)は出っ張ってはいますが丁度組み合わせるレールの溝の位置になるので問題なかったのですが。スラストベアリングが外径16mmと大きく0.45mm干渉していました。

スラストベアリングを無くすとシャフトカラー(ねじ山付き)の位置が変わってレールと干渉するようになり、スラストベアリングの代わりにシムリング8枚入れるのもナンセンスなので一旦従来のシャフトカラーセットでの固定としました。

モーター固定座を12mmから8mmにしてベアリングとシャフトカラーを軸の外側に付けれるようにすれば使えそうですが、現状部品ではシャフトカラーをそのまま置き換える組み合わせは思いつきませんでした。

Gym

20

作業場が寒くて進んでいませんでしたが。あったかくなってきたので調整を進めています。

基板、無線化

基板はDuet3 Mini5+のWifiモデルを使用して無線化しています。

panelDueと合わせて加工するときは完全にスタンドアロン状態を目指しています。

CNCxPROだとCNCxPRO自体がアクセスポイントになるので無線接続するとパソコンのWifiがインターネット接続なしになる

Mainboard6HCだと最近高いラズベリーパイが必要

なのですがDuet3 Mini5+なら基板単体で無線化できました。

問題点としては

- 5Gに対応していないからか、メッシュWifiのおうちではWebControlにアクセスできないことがある

- 電流値が2Aまでなのでハイトルクモーターは動くけど宝の持ち腐れになりそう

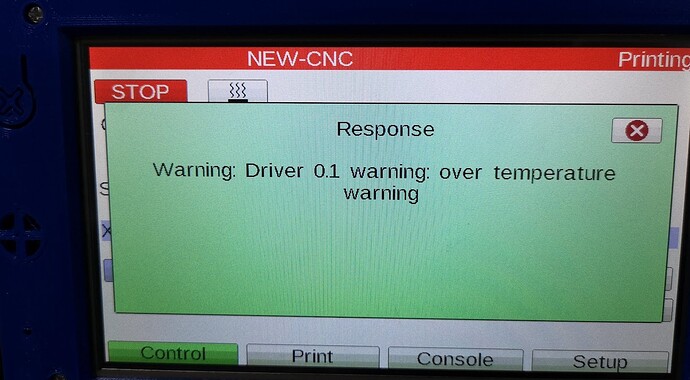

- 動作中ドライバの温度が高い警告がでた(電流値の設定が2400mAになってたせいかも)

温度に関してはFANで風を当てながらだと警告が出なかったのでケースを作るときにFAN付にすれば問題なさそうです。

PanelDue周り

3Dプリンタ用なので機械座標の表示しかなく、ワーク座標系が表示されない。

またワークオフセット系のコマンドもないのでそのままではNCルーターには使えませんでした。

マクロボタンはあるので、

G10 L20 P1 x0y0z0

を登録しておくことで画面には表示されませんがワーク座標の設定ができ、思い通りの運用をすることはできました。

加工テーブル

MDFでやってきましたが、アルミテーブルが欲しくなってきたのでモノタロウでアルミ板を注文しました。厚み10mmの300x600mmで8000円くらいでした。順調にいけば来週には完成しそうです。

https://www.monotaro.com/g/00189734/

(工作機械用のテーブルは10万円くらいしてました)

「いいね!」 1