Gym

21

一旦完成しました。

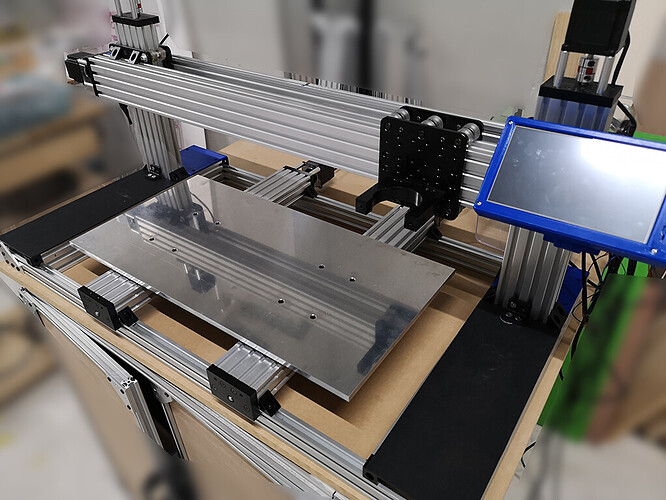

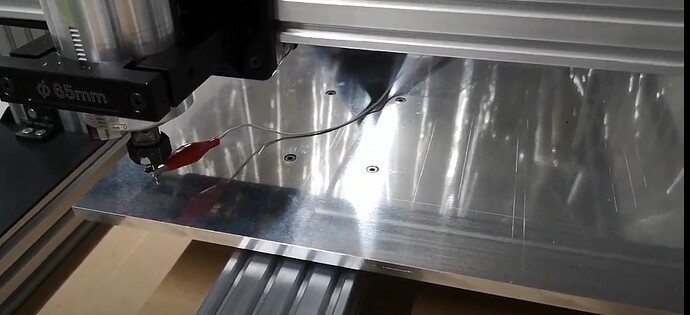

モノタロウで購入したアルミ板にArtCNCでザグリとセンターポンチ的な穴を開け、ハンドドリルで貫通させてテーブルを作りました。

黒い板部分は切りくずが入らないようにするカバー兼小物入れにしてあります。

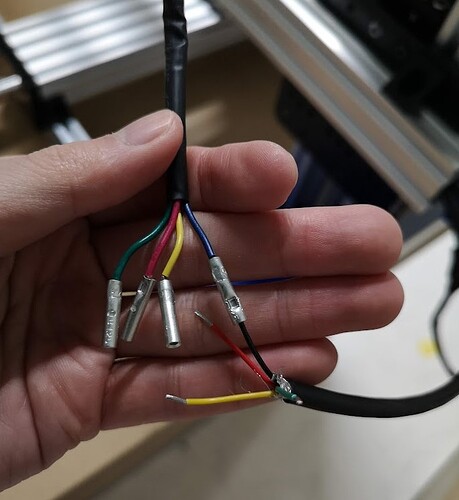

緑のコネクタは実験にはいいですが普段使うには取れやすいので裸端子で圧着してビニールテープで絶縁しています。

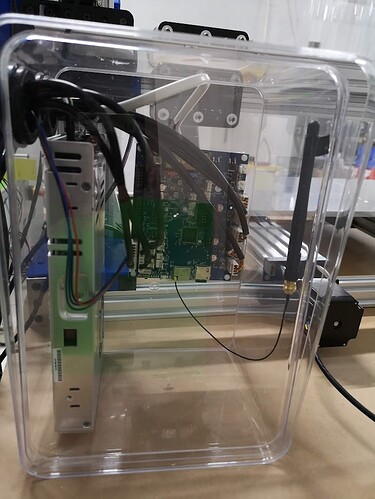

基板Duet3 Mini5+を裸で置いておくわけにもいかないので、ダイソーで大きめの箱を買って膜付きグロメットで線を通して仮基板ケースとしました。

電流値を2000mAにしてファン無にしてみましたが、モータードライバーが熱い警告が出たのでやはりファンは要るようです。

テーブルの水平具合について

X軸方向の傾きは二つのZ軸の調整で±0.1mm程度になるのですが、Y軸方向が手前が0.4mm程高く調整中です。

アルミテーブルは削りたくないので捨て板を貼ってから上面を削って水平を出そうかなと思います。

「いいね!」 2

Gym

22

現時点でのフレームの部品表はこちら

| 部品 |

個数 |

| 低頭ボルトM5 8mm |

76 |

| 低頭ボルトM5 10mm |

18 |

| 低頭ボルトM5 12mm |

8 |

| 低頭ボルトM5 15mm |

20 |

| 低頭ボルトM5 20mm |

62 |

| 低頭ボルトM5 55mm |

10 |

| 低頭ボルトM5 60mm |

24 |

| 8mmナットブロック |

10 |

| リードスクリュー 415mm |

2 |

| リードスクリュー 540mm |

2 |

| リードスクリュー 1040mm |

1 |

| スペーサー 6mm |

26 |

| スペーサー 9mm |

24 |

| スペーサー 40mm |

10 |

| 5mmボールベアリング |

96 |

| 8mmボールベアリング |

10 |

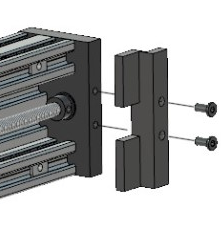

| 直角固定具(黒) |

26 |

| C -Beam 1000mm |

1 |

| C -Beam 375mm |

2 |

| C -Beam 500mm |

2 |

| モーター固定座 |

10 |

| ガントリープレート汎用 |

10 |

| キューブコネクタ |

4 |

| 偏心スペーサー |

22 |

| 差し込みTナット |

16 |

| 垂直ジョイントプレート |

4 |

| 8mmシャフトカラー |

10 |

| ナイロンロックナット |

45 |

| 1mm精密シム |

68 |

| 工具固定座65Φ |

1 |

| 8mmシムリング |

10 |

| ワッシャー |

45 |

| Tナット |

76 |

| 2040V‐slot 920mm |

3 |

| 2040V‐slot 460mm |

2 |

| 2040V‐slot 500mm |

2 |

| Vホイール |

48 |

| カップリング |

5 |

| ブラケットダブル |

8 |

2040V-Slotリニアレールの920mm、460mmは自分でカットしています。

上記の他に

- Nema23ステッピングモーター5個+モーターケーブル

- Duet3 Mini5+かDuet3Mainboard6HC(CNCxPROはモータードライバが足りないので不可)

- 24V電源

- ルータースピンドル

- リミットスイッチ3個+ケーブル

が必要です。

任意でpanelDueがあるとカッコイイですが、今のところCNC向けではないので必須ではありません。

安めのタブレット貼り付けておいたほうが便利かもしれません。

ここは開発板にして、体系的な組立などはもう少し加工テストしてみてから別のトピックに整理するか自分のブログでも作ってまとめます。

現時点(2023年3月段階)の組立説明はこちら

「いいね!」 1

Gym

23

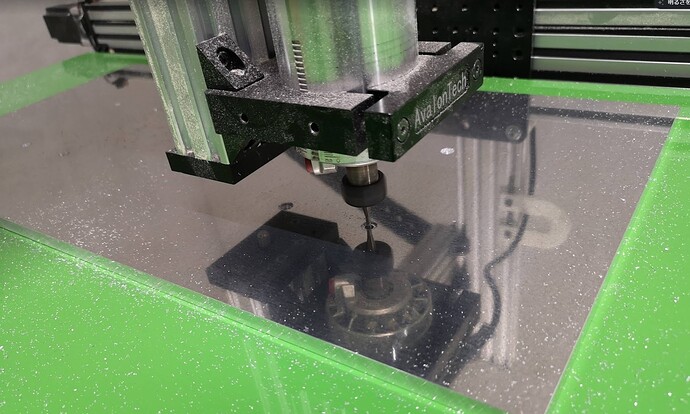

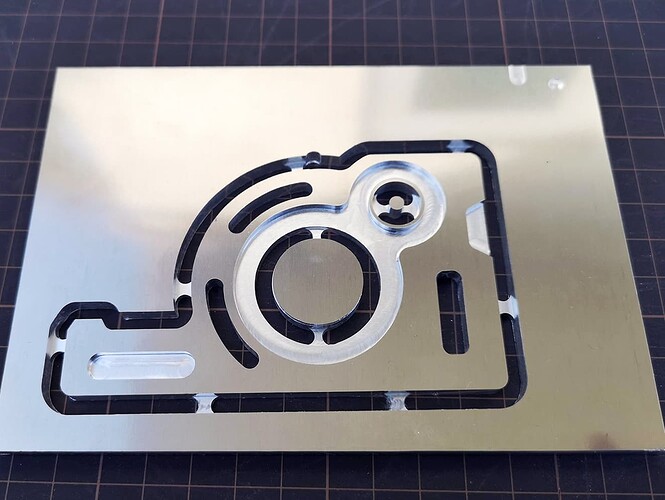

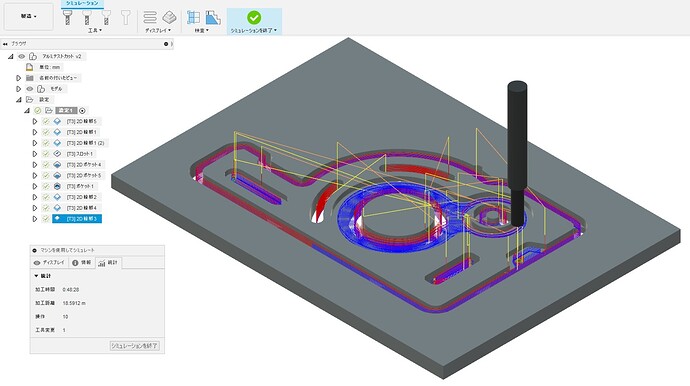

加工テストその1

材料:アルミA2017 5mm厚 140mmx100mm(https://www.monotaro.com/p/0962/9995/)

エンドミル:φ4mm先端R0.2ブルノーズDLC(https://www.monotaro.com/p/7039/7268/)

送り速度400mm/min、切削ピッチ0.4mm切り込み深さ1mm クーラントなし

加工時間1時間弱

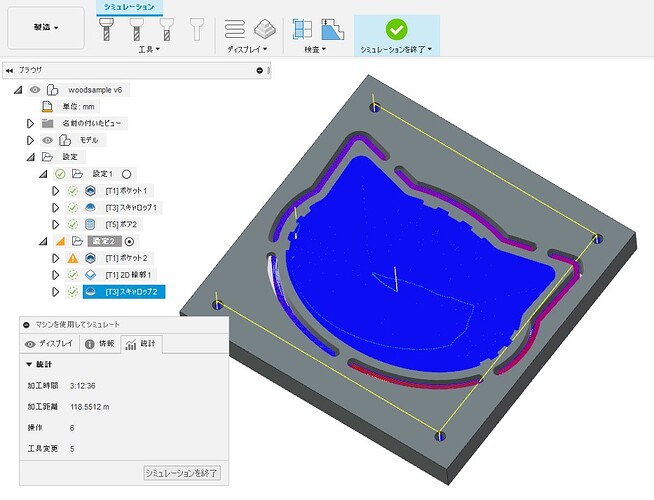

加工テストその2

材料:パイン集積材 18mm厚、180mmx180mm端材

エンドミル:荒取りΦ6フラット、仕上げR3ボール

送り速度600mm/min、切削ピッチ3.6mm切り込み深さ2mm

ピンを使って両面加工 クーラントなし

加工時間4時間弱

精度的にはY方向は-0.04、X方向は-0.1。C-Beam開発元のリニアアクチュエータ単体の精度が0.1~0.05mmなので公差内。パラメーター未調整でこれなのでstep/mmを調整したりすればもっと詰めれるかもしれません。

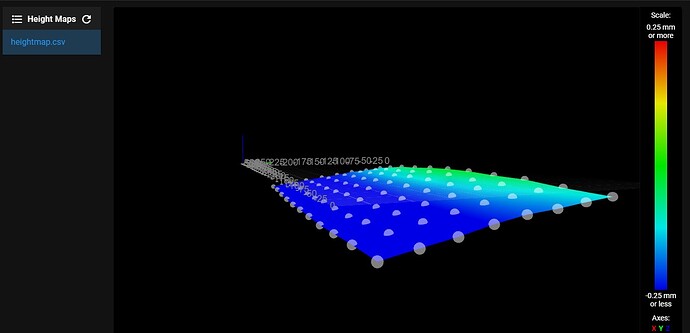

テーブルのメッシュ補正(重要)

Z方向はテーブルの調整をしていないのでテーブル奥と手前で0.4mm分ほど傾いていたのですが。

Duetの機能であるメッシュベッド補正で補正することで解決しました。

テーブルを指定した間隔で自動プローブし(今回は88点)、あらかじめCSVでテーブルの歪みデータを取得しておくことで加工時にZ軸が自動的に補正されます。

これのおかげで傾いたテーブルでも高さ均一の加工をすることができました。両面テープで固定しているため材料がちょっとだけ浮いており、底面の材料が逃げて0.05mmほどの薄皮がきれいに残った状態になります。バリとりカッターでシャーッてやればだいたいとれます。

「いいね!」 1

nyaru

24

PanelDueでCNC関連操作・情報表示ができないかなと色々と見てて気付いたことあったので情報共有です。

残念ながら現状は公式からはCNC用のUIは提供されていませんが、有志が縦向きでペンダントとして使うファームウェアを出しています(未検証です)

https://www.diabasemachines.com/post/usability-cnccontrol

公式の人もいつかやりたいとは言ってますが、どうなるかはわからないですね。

PanelDueは256KBしかデータ容量がないので、あれこれと機能を入れるというのは難しそうです。

ちなみにちょっと手間ですがPanelDueの起動時のスプラッシュスクリーンは変更することができます。カッコいいロゴとかあれば表示させてもいいかもしれませんね。

こんにちは、Gymさんご考案の「Z軸がぐらぐらしないCNC」はロマンの塊ですね。

当初木工用にとワークエリアの大きいArt CNCを購入したのですが、木工加工、特に大きなサイズの加工をしなくなっって、今は金属版(アルミや真鍮)やアクリル板の彫刻や切り抜きをしております。

730x1310という可動範囲のほんとに原点付近の300x300くらいしか使ってない(汗)。。。

やはり、現状のArtCNCは正直金属加工ではZ軸のブレが結構ネックになっており、この「Z軸がぐらぐらしないCNC」はほんとに魅力的です。

所有しているArtCNCはCNC XPRO V5+マキタルーターの組み合わせから、なんとか解体して 「Z軸がぐらぐらしないCNC」に組みなおせないか頭の中で妄想中です。

もちろんDuetではないのでC-Beam XLargeタイプではなくC-BeamタイプのY軸を1軸でという運用になるかと思います(X+Y+ZZ)

一番のネックはアルミフレームの切り出し精度になるのかな?と思っていますが、ほかにArtCNC(CNC XPRO V5)から移植する場合に気を付ける点などありますでしょうか?

Gym

26

@otojirou さん

こんにちは、参考にして頂き光栄です。

マシンサイズはお手元の部品で使いまわしていただければいいと思いますが、リードスクユーが硬いのでサイズを変える場合はリードスクリューは新調することになると思います。

Y軸がC-Beam500mmだと稼働範囲が丁度300mmなので

よく使う範囲が300x300くらいの場合足りないことが出てくると思います。

リミットスイッチの取り付けを工夫すれば310mmくらいにはなりますが自分ならもうちょっと余力が欲しいです。

あとCNCxPROのファームウェアを見てみたらXYZZがありませんでした…

次のファームウェア?の FluidNCか、自分でファームをいじれる場合は可能だと思いますが私にはできません。

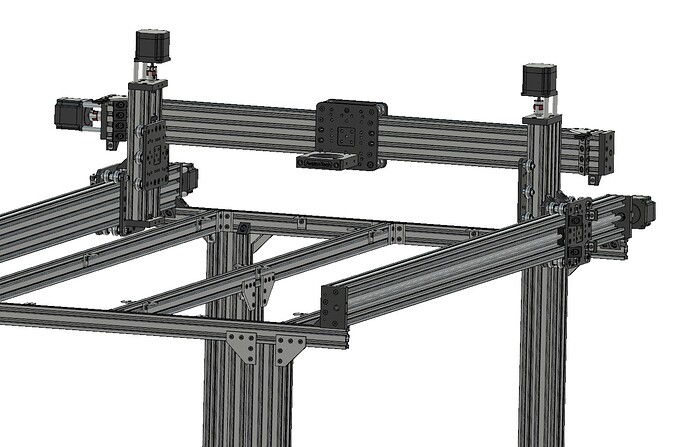

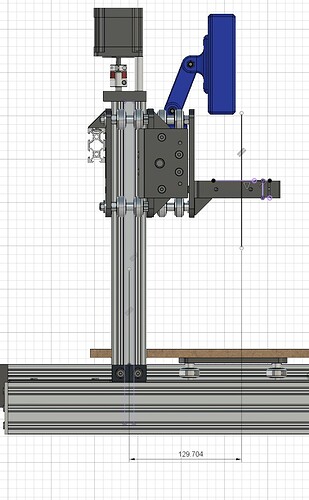

将来的にはこう↓いう感じにArtCNCもXYYZZにできたらいいのですが、既存部品でうまく組み合わせられる方法が見つからないのですぐには難しそうでした。

@nyaru 情報ありがとうございます!

スプラッシュスクリーンをかっこいい画像に変えるのは楽しそうなので読んでみましたが

小生、猫でもわかるプログラミング参考書が分からなかった人間なので拒絶反応が出ちゃいました…

余力のある時にもうちょっと気張って確認してみます。

@Gym さん

お返事ありがとうございます。

あとCNCxPROのファームウェアを見てみたらXYZZがありませんでした…

そうなんですよね、昨晩いろいろCNDxPROの情報を調べていた段ですが、なんかできないっぽいですよね。。。

gitHubのwikiも一通り探したんですが、ちょっと現状すぐには無理だな~とあきらめ始めました。

Duetに乗り換えるしかないのかな~と。。。少し先になっちゃいそうです。

リードスクユーが硬いのでサイズを変える場合はリードスクリューは新調することになると思います。

これは物理的に硬くてチップソーなんかじゃ物理的に切れない、ということですかね。。。

将来的にはこう↓いう感じにArtCNCもXYYZZにできたらいいのですが、

これはまたやばいものを見せていただきました。

これは今のArtCNCを最大限活用していけますね!

CNCxPROから乗り換えを本格的に考えなくては!

nyaru

28

ちょっと補足で、CNCxPRO v5は一応各モータードライバに6A流せると言っているので、ステッピングモーター同士を繋ぐという手段も一応使えます。(実はSparkConceptsも最大8個モーター繋ぐことができるとwikiに書いてる)

ステッピングモーターを並列接続の場合、分流するので電流の設定値を大きくする必要がありますがそうするとモーターの個体差で一方のモーターに電流が流れすぎて焼けるとか起きてしまう可能性があるので、やるとしたら直列接続のほうがベターかと思います。

手順としては以下のような感じです。

- モーター1のA-とモーター2のA+をつなぐ

- モーター1のB-とモーター2のB+をつなぐ

- 残った線を基板につなぐ

モーター単体で電流を小さくして小規模で試したことはあるので動くのはわかってはいるのですが、実際に軸として組み込んで動かしたことはないので試す際はお気をつけて。

直列接続の場合、モーターのコイルのインダクタンスは上がる(交流が流しにくくなる)ので、もしかしたら高速移動の場合は単体接続よりトルクが落ちるとか、使う電圧も大きくなると思うので発熱が大きくなるとかはあるかもしれません。

また、BBSでも過去にステッピングモーターをつなげて動かしたという人もいました。

なので、とりあえずCNCxPRO v5でお試しで動かしてみるというのは可能かもしれません。

ご参考までに。

@nyaru さま

なるほど、私もwikiで最大8台接続できるのを読んで、つなぐならパラレル接続かなと思ってたのですが、直列がおすすめでしたか。

リンク先の記事は過去に目に入ったことがあったのですが、よく見るととんでもないマシーンだな!と見入ってしましました。

構造的にはZ軸がぐらぐらしないCNCのZ軸超拡張版でしたね。

「いいね!」 1

Tohru

30

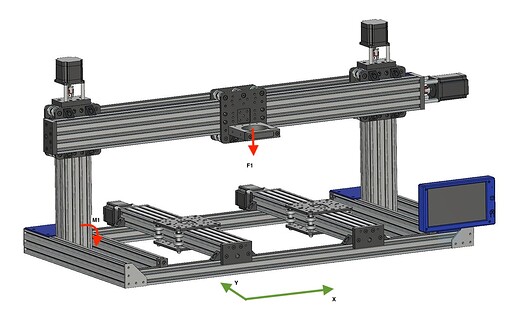

普段使う分は特に問題ありませんが,

固定座に衝撃F1を受けると縦軸に大きいモーメントM1がかかるように感じます.

X方向は挟まれているので問題ないですが、Y方向でしたらVslotの溝にあるTナットが滑ってしまう可能性があるじゃあないかなと考えています.

縦軸の配置位置的には直角構造は難しいですね.

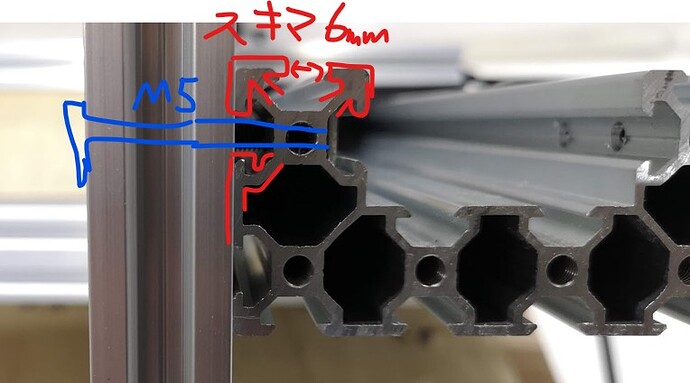

2060VSlotの面にφ5.1穴を開けて、側面から追加補強する案はいかがでしょうか?

↓

まだ実測してないのでご参考まで.

「いいね!」 1

Gym

31

物理的に硬くて、という意味です。カットした後も内径8mmのベアリングを入れないといけないのでバリ取りも…と考えると大変そうです。お持ちの設備次第ではあります。

コメントありがとうございます。

実際にZ軸とフレームの合体が唯一冴えてない感じがあり、とりあえず6カ所で固定している状態です。

21kgfくらいかけて動かないことは確認しています。

フレームに穴を開けて固定することができれば、固定で位置決めを兼ねることができるので組み立ても楽になる部分があります。

正直、組立説明を書き終わったばかりで今から直したくない気持ちがいっぱいなのでもう数日満足感に浸ってから穴位置など確認してみます。

「いいね!」 2

Gym

32

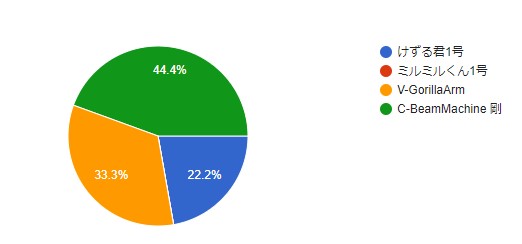

マシンに名前がないままだと色々進まないので名前を決めようと思います。

下記の4案で投票フォームを作りましたのでご協力お願いします。(5月16日まで

-

けずる君1号

-

ミルミルくん1号

-

V-GorillaArm

-

C-BeamMachine 剛

https://docs.google.com/forms/d/e/1FAIpQLSdORM_JvbbPiDGdKumOmsCSE8Lo77cAaDRMZODqmTnaXlpsIw/viewform?usp=sf_link

マシンの改良アイデアは随時募集中ですが、ネーミングセンスに関しての苦情は受け付けていませんのでご理解の程よろしくお願いします。

Gym

33

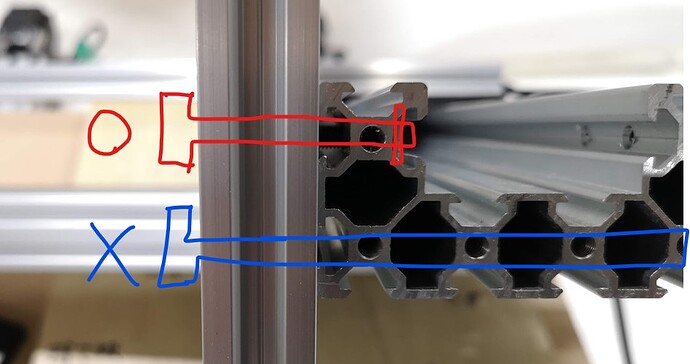

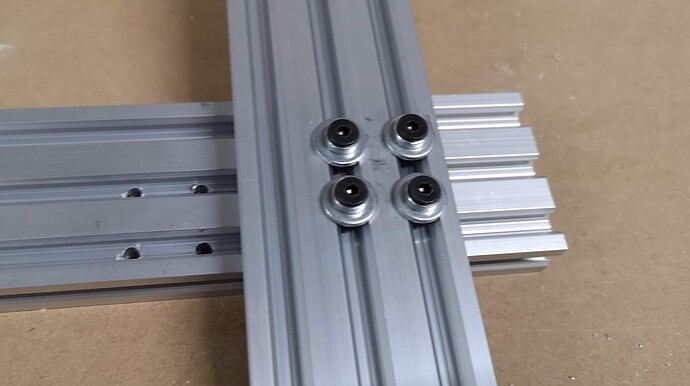

ボール盤でフレームに穴を開けてボルトを通す固定方法を試してみました。

フレーム2本にそれぞれ4カ所穴を開け、ボルト貫通させ位置決めと固定をするのが理想でしたが

下図のように青い方はボルトを固定するTナットを入れる場所がなく4点で固定ができませんでした。

(120mmのボルトがあればできる)

なので2点のみの貫通固定となり、手で容易にガタつく結果となりました。

次に片方のレールのみに穴を開け、25mmボルトで4カ所固定してみました。写真の下のレールには貫通しておらず、手前の面の溝にTナットで固定しています。こちらもがたつきがありました。

- M5のボルトをΦ5の穴に通しているので若干斜めになれる程度の遊びがある。

- Φ5の穴の間隔も20mmと広い。

- レールの溝も幅が6.2mmある。

- ボルトを固定するTナットのタップ部1.6mm程度と薄い

のでボルトが斜めになれる分、2カ所以上で固定してもレールが回転してしまうようでした。

ArtCNCLargeにも同じような固定の箇所がありましたが、こちらは4040Vslotレール内で2カ所穴を通っているのでプレートと合わせて3カ所Φ5の穴を通っているため斜めにならないようになっているんだと思います。

なのでこのマシンも土台フレームを2060V-slotではなく4060V-slotにすれば同じように固定ができるかと思いましたが4060V-slotというものがありませんでした。

なので結論としては、補強には使えるがこれだけで固定と位置決めは難しそう といった感じです。

補強をするかしないか については今回は無しにしようと思います。

理由は3つあり、

1つ目は組み立てが難しくなること。

今までの固定+貫通穴での固定になるので手間が工数が増える、ある程度組み立てた状態で貫通穴を固定しようとすると重くて大変。最初に貫通穴を固定するとそれはそれでリードスクリューを通したりガントリープレート通したりが大変でした。めっちゃ手を切りましたしTナットが思い通りに通らないのはストレスでした。

2つ目は部品点数が増えること。

上の写真に写っているようにボルトにワッシャーかプレートをかませないとボルトを締めれない、またボルトの長さが丁度いいものがないのでスペーサーを入れたり…としていくと結構部品数が増えてしまいます。あとTナットをレールの内側に向かうように固定するのはあまりよくないように感じました。(レールの斜めの面にTナットの平らな面を当てることになるので)

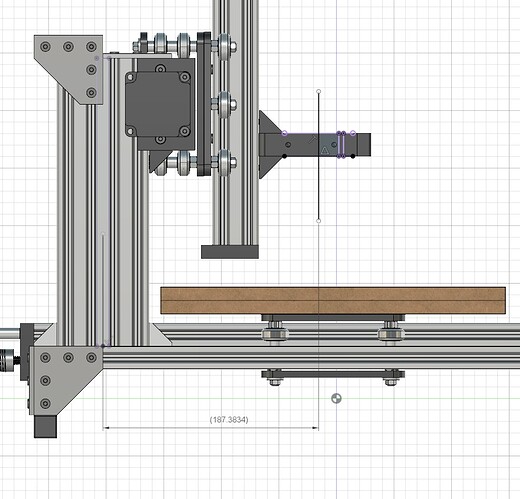

3つ目はモーメントがC-BeamMachineより低いこと。

Tohruさんの開発したC-BeamMachine剛性強化版のルーター中心と高さを取っているレールの中心の距離が187mmくらいなのに対して130mmと短くなっているのでモーメントは3/4くらいになっています。

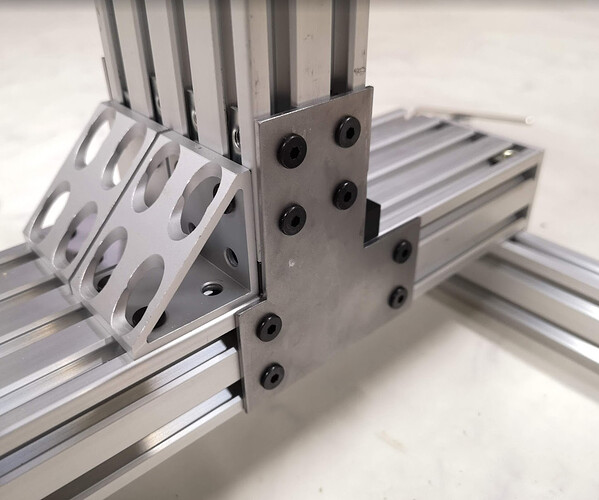

固定方法も、C-BeamMachine剛性強化版の固定は直角固定具6カ所なのに対して、直角固定具4カ所とブラケット8カ所で固定しています。

色んな要素があるので一概には言えませんが、C-BeamMachine剛性強化版でTナットが滑っていないのであればこちらの固定方法でも十分だと考えます。

一連のやりとりでキットとして数が出る場合はレールを任意の長さにカットすること、任意位置に穴を開けることが可能ということが分かったので、今後の改良ではそういった要素を念頭に入れて設計していきます。

「いいね!」 1

Gym

34

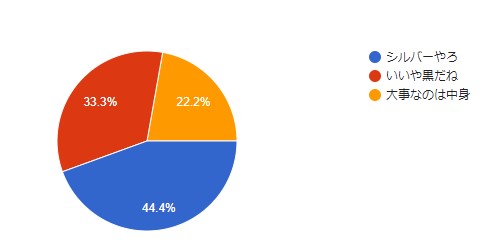

「C-BeamMachine 剛」

に名前が決定しました!投票してくれた方々ありがとうございました!

色も僅差でシルバー優勢でした。

C-BeamMachine剛性強化版と混同されないように真ゲッ〇ーロボみたいなロゴでも用意出来たらいいなと思ったりしながら、引き続き開発していきます。

Z軸とフレームの固定について、もう少し試したい組み合わせがあるのでそれらを確認したら改めて部品表を整理して出したいと思います。

「いいね!」 2

Gym

35

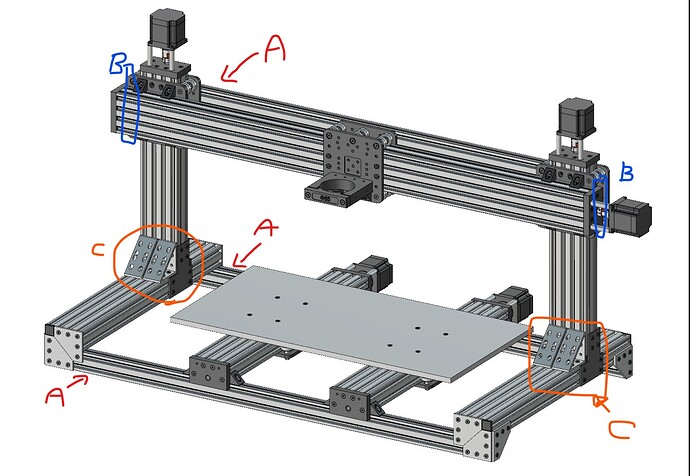

大幅更新しました。

概要は

土台フレームを完全新規に作り直し、組立易くなりました。

稼働範囲を調整して600x300mmテーブルがぴったりなマシンにしました。

変更点A:2040V-slotリニアレールの長さ変更

後述の変更点B,Cに伴いX軸の稼働範囲が35mm増えました。

それに伴い土台フレームを構成する2040V-slotリニアレールの長さも35mm伸びました。

マシン全体の最大幅は変わりません。

変更点B:専用スペーサーの排除

X軸の両端に付けていた専用スペーサー(もしくはケガキ線を基準に隙間を空ける)を無くしました。

これはもともと、

- スラストベアリングとねじ山付きのシャフトカラーの外径が大きいので干渉を防ぐ

- シャフトカラーのネジにアクセスしやすくする

ためのスペースでしたが、通常のシャフトカラーを使うことにしたので不要になりました。

ケガキや専用部品なしで端に寄せて固定するだけでOKになりました。

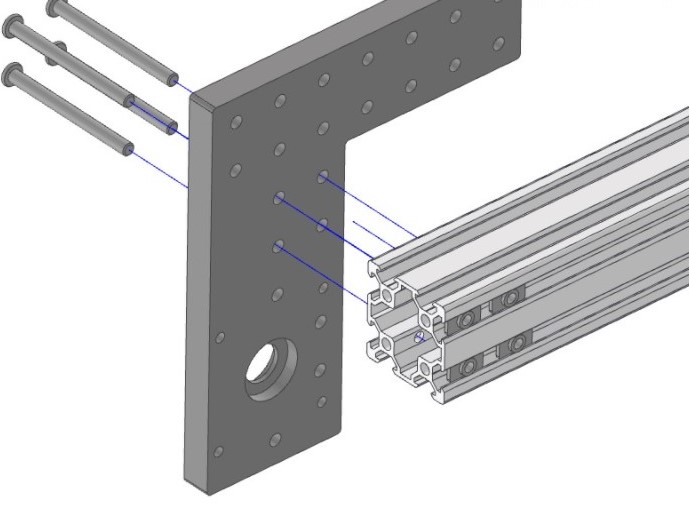

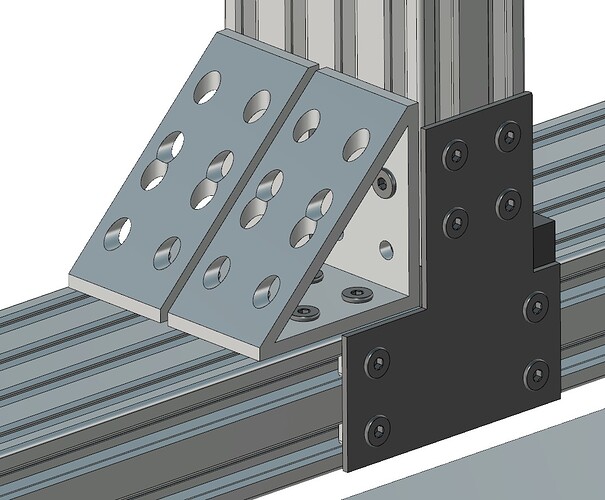

変更点C:土台とXZ軸の組みつけ方法の変更

今まではモーター固定座が邪魔で直角固定具などで固定ができず、色んな方向から頑張って固定していました。

某SNSでmorihさんに大きいブラケットやプレートがあると教えてもらったので各所と調整して図のような固定を検討中です。

40サイズの大きな直角固定具はAvalontech株式会社さんのストアで取り扱いができるそうなので問題なければそのまま採用します。

大きなプレートは取り扱いができるものが無かったので、Meviy板金で量産も考慮に入れて専用のものを試作中です。ここだけ鉄板です。

大きい部品を使うので一個あたりのコストが大きいですが、必要な部品数は減り、レールも二本減っているのでトントンくらいにはなりそうです。

meviy板金が届くまでの間にCADは作ったので頑張って組み立て説明も作り直します…

Gym

36

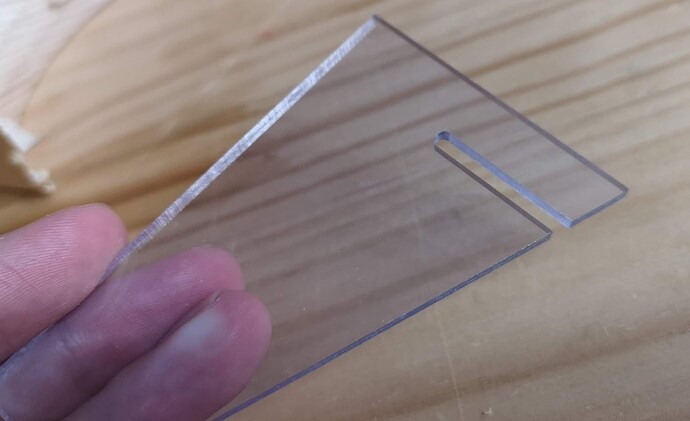

meviy板金の部品が来たので組み上げてテスト加工してみました。

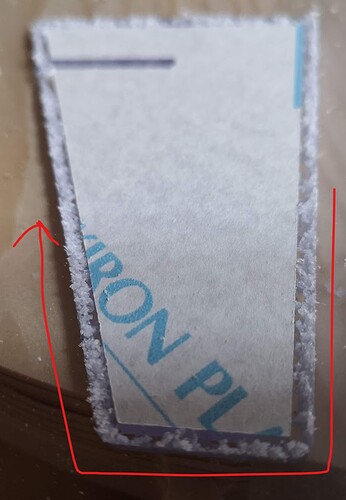

近所のおじちゃんから塩ビの板を貰ったので塩ビをカットしてみました。

エンドミル代をケチるためにシャンク径3.175mm(1/8インチ)のエンドミルを購入し、

径を3.175→6に変換するコレットを挟んで加工しました。

一枚目が送り速度1000mm/min切り込み深さ1mmで削ったものです。

ダウンカットの製品側は綺麗なのですがアップカット側が溶けて汚くなりました。

二枚目が送り速度1600mm/minで切り込み深さ0.2mmで削ったものです。

こちらもアップカット側が若干溶けていましたが製品側はまあまあきれいに仕上がりました。

寸法誤差はは±0.05以内なので精度もよかったです。

問題点は、塩ビが柔らかすぎてZ軸をちょっとづつ下げていって材料に接触したときに音がしないことです。

このせいでZ高さの設定がズレてテーブルを傷つけてしまい、両面テープも噛んでしまいました。

Gym

37

Ver.2の組み立て説明を作りました。

キット販売はVer.2の方からになります。

部品表もあわせて更新されます。

| 部品 |

個数 |

| 低頭ボルトM5 8mm |

88 |

| 低頭ボルトM5 10mm |

44 |

| 低頭ボルトM5 12mm |

8 |

| 低頭ボルトM5 15mm |

38 |

| 低頭ボルトM5 20mm |

60 |

| 低頭ボルトM5 55mm |

10 |

| 低頭ボルトM5 60mm |

22 |

| 8mmナットブロック |

10 |

| リードスクリュー 415mm |

2 |

| リードスクリュー 540mm |

2 |

| リードスクリュー 1040mm |

1 |

| スペーサー 6mm |

22 |

| スペーサー 9mm |

22 |

| スペーサー 40mm |

10 |

| 5mmボールベアリング |

96 |

| 8mmボールベアリング |

10 |

| 直角固定具(黒) |

20 |

| C -Beam 1000mm |

1 |

| C -Beam 375mm |

2 |

| C -Beam 500mm |

4 |

| モーター固定座 |

10 |

| ガントリープレート汎用 |

10 |

| 偏心スペーサー |

22 |

| 差し込みTナット |

6 |

| 垂直ジョイントプレート |

12 |

| 8mmシャフトカラー |

10 |

| ナイロンロックナット |

44 |

| 1mm精密シム |

68 |

| 工具固定座(20mmボルトを2本含む) |

1 |

| 8mmシムリング |

10 |

| ワッシャー |

44 |

| Tナット |

122 |

| 2040V‐slot 955mm |

3 |

| 2020先端保護 |

4 |

| 8穴垂直固定具 |

4 |

| ステンレス垂直プレート剛 |

4 |

| Vホイール |

48 |

| カップリング |

5 |

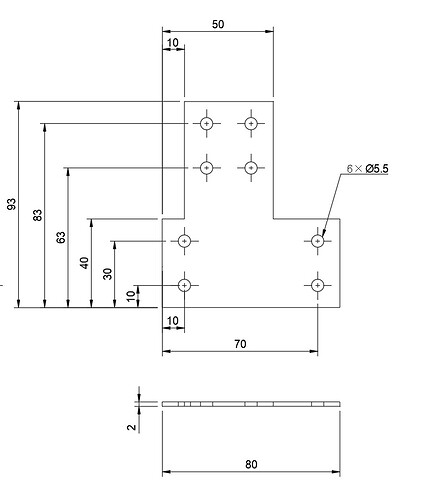

「ステンレス垂直プレート剛」は既製品ではなく自作部品になります。

鉄だと錆びそうだったのでステンレスにしてMeviy板金である程度量産し、在庫はAvalontech株式会社様にて管理してもらう予定です。

図面も置いておきます。

AvalonTech株式会社スタッフです。

「C-BeamMachine 剛」がついにAvalonTech株式会社オンラインストアにて販売開始されました!

C-BeamMachine 剛は、コミュニティの熱心なメンバーのご協力とご意見をもとに、進化した優れたハードウェアです。その堅牢なデザインと高性能な機能により、さまざまなプロジェクトにおいて優れたパフォーマンスを発揮します。

嬉しいお知らせですが、より多くのフィードバックをいただくために、ベータ版として台数限定のセールを行っております。C-BeamMachine 剛を手に入れて、その優れた機能と堅牢な品質をご自身で体験してみてください。

商品の詳細やご購入に関する情報は、以下のリンクからご確認いただけます。

この機会に、ぜひ新たなプロジェクトの可能性を広げるお手伝いができれば幸いです。C-BeamMachine 剛の素晴らしい性能をぜひご体験ください。

皆さまからのご意見をお待ちしております!