kawade

2023 年 4 月 25 日午前 1:32

1

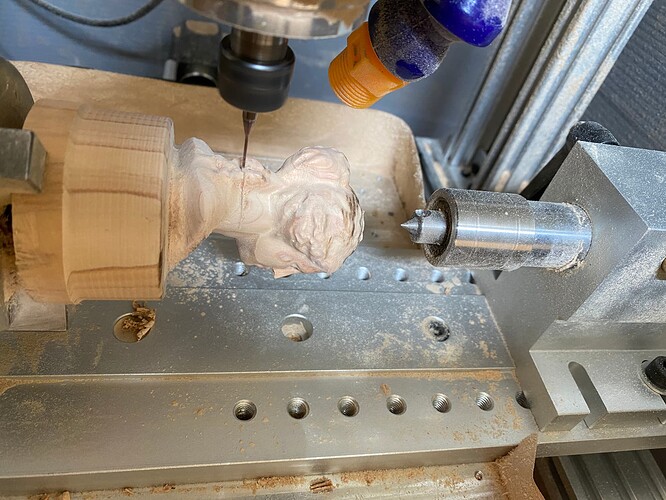

現在、回転軸(A軸)を使って加工を始めた所です。

エラー22の件ですが、メモ帳でG00=G94G0で置換した所、エラーは出なくなりました。とりあえず、システムが治るまでは、この処理をしてから加工することにします。現在、3回目の加工をしていますが、

材料は、柔らかいヒノキを使っています。

そのため、切削中にチャックが緩んでしまいます。夜等、機械を止めるときにチェックを締め直しています。写真を見ると首に筋が見えていると思います。これは、角度がづれているというよりは、締め付けるときに上下にづれたためと思われます。ここら辺は、こう少し経験しないと解決策は、わからない所です。

「いいね!」 2

kawade

2023 年 4 月 27 日午前 7:22

2

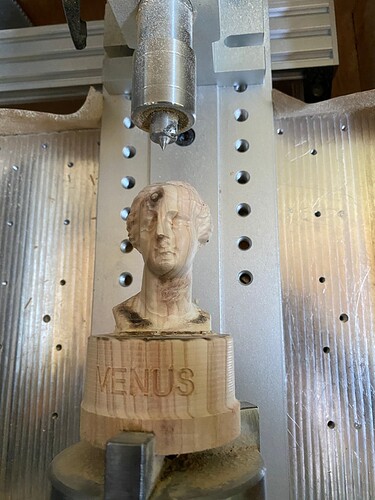

本日、加工が終わりました。

おでこの黒い所は節の所で、焦げています。

文字が反転していたところは、CAM側でミラー機能を使用して文字を反転させて正常の文字に直しました。

多少のづれがありましたが、回転彫刻の場合は精度的には厳しくないようで、割り出し加工に比べると形は保たれるようです。

今回、分かったことは送り速度についてです。CAM側の説明では回転送りはmm/秒で設定しなさいと説明してあるので、ポスト側をそのように設定したのですが、考えてみるとCNCxPRO側はmm/minで動いているので、遅くなるのは当然でした。

また、次のような説明文がありました。

(回転軸が遅い場合に確認できるもう1つの設定は、コントロールソフトウェアで定義されているその軸の最大速度です。この値は、一般的に言えば、3つの直線軸よりも高くする必要があります)

という事で、ポスト側を修正して、毎分送りの数値を入れた所、予想される速度で回転しています。

次は、アイホンの3Dスキャナーを使って自分の姿の彫刻を作成してみます。

尚、A軸の原点機能を確認した所、nyaruさんから教えて頂いた、$Homing/Cycle2=Aを設定して、正常に原点復帰が行われました。

4面加工では、つかむ角度が規定されるので、その時に取り付け方等を考えたいと思います。

「いいね!」 1

kawade

2023 年 4 月 28 日午前 7:40

3

アイホンでEM3Dというソフトで顔全体を撮影して、STLファイルにしてCAM側へ取り込みCNCファイルを作成して削りました。顔全体をスキャンするのが難しく、途中で追跡エラーになってしまいます。アイホンを顔に近づけるほど精度は良くなりますが、エラーが出やすい事になります。という事で、非常に精度が悪いSTLファイルで削ったため、目のあたりが窪みだけになってしまいました。

今回の制作で切削速度がmm/minで送れたので、今までよりも非常に早く削ることが出来ました。ビーナスの時には、焦げが見られましたが、今回はきれいに削られています。

参考にしているホームページを紹介しておきます。

(

Tutorial videos for the DeskProto CAM software )

次は、4面加工に挑戦しますが、長方形の素材をつかむので、四つめチャックに交換したり、精度調整をもう一度しますので、少し時間が掛かると思います。

「いいね!」 2

kawade

2023 年 5 月 6 日午前 2:51

4

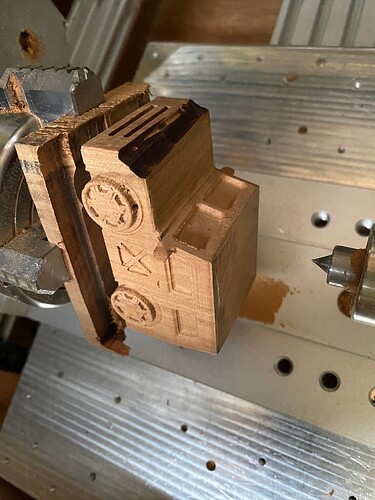

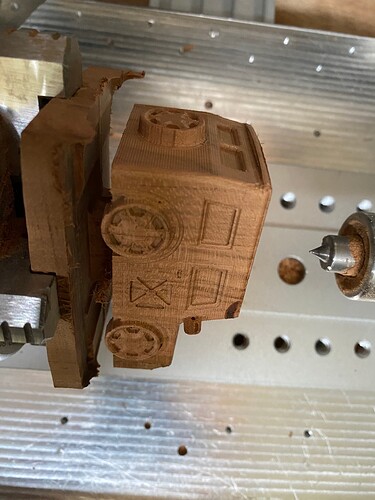

ジープを4面加工しました。素材は固いケヤキを使用しました。

1のA軸の原点復帰方法ですが、角材を4つめのチャックでつかむので、A軸の0度をチャックの垂直位置に合わせる必要があります。A軸は回転するので、リミットスイッチを固定する場所は設置しずらく、取り外せる方法では、その都度垂直を確認するようですので、電源を入れる前に水準器で垂直を出し、そこを0度にして始めることにしました。

これは、中々便利で、切削中にモーターが脱調したか確認できます。

しばらくは、水準器で進めてみます。

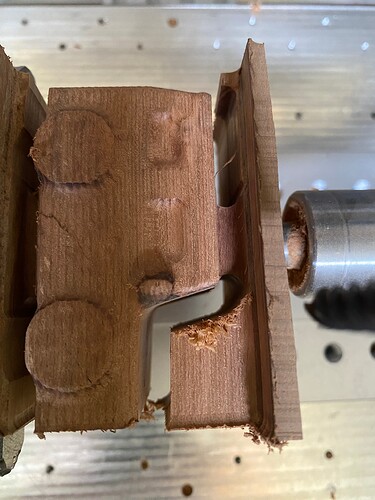

2.のモーメント力によるモータの脱調ですが、左右の中心軸から離れた所をZ軸が下降して、削り始めるとモータが脱調してしまいます。傍でずーと見ているわけではないので、気が付いた時には、だいぶ斜めに削られてしまいました。

タイヤを見ると左右の堀の深さが違っています。

モータの電流値を変更して、$143:1.8amp⇒2.0amp(RunCurrent)に$153:0.25amp⇒2amp(HoldCurrent)に修正しました。

モーターの仕様は、定格電流3Aで保持力は、18Kg.cmと書かれていました。

Z軸の切削送り速度も変更してF250で脱調は、起きていません。

3.のチャックとホルダーの干渉ですが、4軸加工の為、4面しか加工できません。

そのため、他の面を削る場合は、ホルダー下を長くして切削することになります。

特に危険な所は、加工物を支えるサポート周りです。計算を間違えてボルダーが干渉してしまい、少しチャック部分を削ってしまいました。

次回削る時には、サポートの長さを長くしてボルダーが下がってきても干渉しないだけの余裕を持つように設定します。

4.のA軸中心位置のズレですが、削る前にテーブル中心を出して削ったのですが写真の様に段差が分かるようにズレています。

ここら辺は、削りながら合わせていくしかないのかもしれません。

これから、2回目の切削に入りますが、上記の課題をクリア―した状況で再挑戦します。

「いいね!」 2

kawade

2023 年 5 月 13 日午前 2:42

5

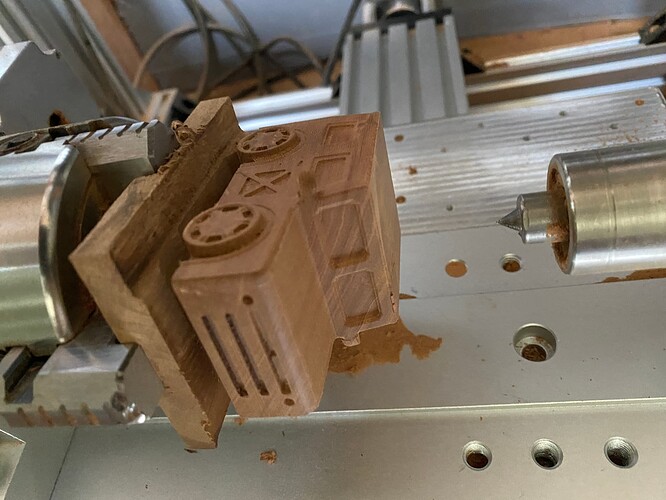

2回目の加工が終わりました。

前回よりも見栄えも良くなりました。切削条件等は、これから詰めていけばよいと思います。

現状の切削条件は、モーターの脱調が怖いので荒削りの時は、Z軸の切削時には、F100まで落としました。削り代も2mm毎のレイヤーで削っています。X軸の移動もF300まで落としました。この条件では、モーターの脱調は起きませんでした。

エンドミルは、荒削りに3R、中仕上に1R、仕上げに0,5Rのボールエンドミルで削っています。

次回の課題は、チャックとフォルダーの干渉が怖くて、余裕を持たせすぎたため、テールストックの先端の穴が残ってしまいましたので少し詰めることと、A軸の中心位置がズレているので、それを修正することです。

背面に縦線が入っていますが、1mmぐらいずれている感じです。

A軸のZ軸とY軸の中心を出すのは、思たより難しく測定する前に、チャックにセットするワーク自体の中心も出さなくてはズレてしまいます。

すこし、経験が必要のようです。

マニュアルにA軸の中心を求める方法の記載がありましたので、紹介しておきます。

A軸のワーク座標原点の合わせ方

2)Y軸:同じ円柱を使用して Y=0 を調整できます。カッターを円柱の前⾯と背⾯の両⽅で接触させ、両⽅の「接触」した Y 値を書き留めます。それらは反対である必要があります。マイナス記号以外は同じです。

「いいね!」 2

kawade

2023 年 5 月 26 日午前 8:23

6

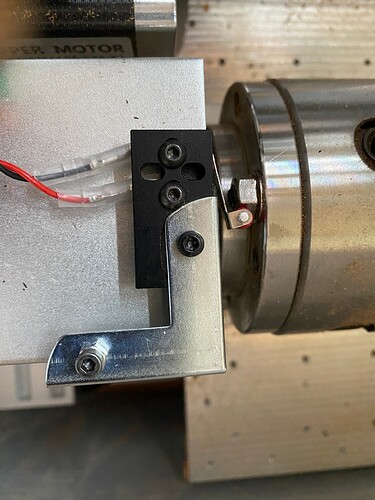

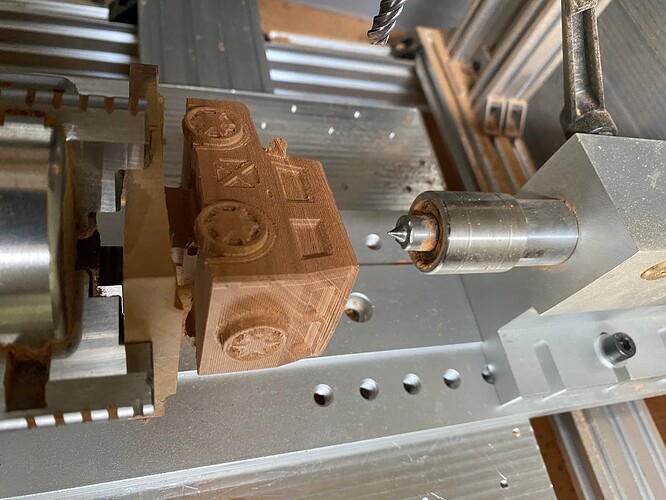

3回目の加工です。

この場所をA軸原点にするためには、原点復帰機能を利用してA軸加工用のワーク原点を水準器を使って設定する必要がありました。

A軸の原点復帰用のリミットスイッチの設定方法は、取り外しが可能にするため、色々と試しましたが、下記の写真に落ち着いています。

繰り返し精度を保つためには3点保持が必要で、色々と探した所、三方面コーナー型の補強金具を使っています。加工途中で原点復帰をしても現状問題なく加工を続けられています。

2.のA軸用のY軸とZ軸のワーク原点の設定方法ですが、マニュアルで紹介されている方法では、精度が出ないことが分かりましたので、テストカットしてY軸とZ軸の原点を見つけ出すことにしました。

写真の様にY軸の同じ寸法をZ軸の0点を目指して削っていきます。

0点まで削りましたら180度回転させて反対側にY軸を移動させて、0点まで削ります。Y軸の原点がズレていると段差が出ますので、手で触って段差が感じられなくなるまで、Y軸を移動させて調整します。

Z軸は、Y軸の調整時には0点よりも深く削るように設定して、Y軸の原点が出ましたら、Y軸と同じように調整します。

今回、Y軸の原点は正確に出たのですが、Z軸の原点は0.5mmほどズレていました。プローブの測定時に誤差が出たのかもしれませんが、大きすぎますので調査します。

3のA軸の6面加工方法ですが、DeskProtoのソフトでは、角度を変えて加工することが出来ます。加工場所が深い位置の場合は、フォルダーが干渉してしまうため、角度を変えて奥まで加工できるようにするための物のようです。

今回、ジープのミラー部分を加工しようとしましたが、場所的にズレてしまいました。

Z軸の原点がズレていたためかもしれません。

今回、フォルダーからエンドミルの突き出し量を間違ってしまいました。

黒くなっている所は、フォルダーで削ってしまったところです。気が付かずに最後まで削ってしまいました。

全体的には、前回よりもきれいに仕上がっています。

次回は、Z軸の精度を上げて、ミラーの加工が出来た状況を報告したいと思います。

「いいね!」 3

ちょっと気になったのですが電源付き近接スイッチとか使えないのかなーと考えてしまいました

kawade

2023 年 5 月 28 日午後 2:53

8

win08810さん

kawade

2023 年 5 月 29 日午前 7:01

9

4回目の加工です。

荒加工時の削り代は、0.6mm残していますので刃先位置を多少ずらしても影響は出ませんので、仕上げ加工時のプローブ測定では、0.05mmだけ減らして(上側へずらして)測定するようにマクロを変更しました。今回は、ホルダー下の突き出し量も確認しながら削りましたので、だいぶ良くなりました。

心残りは、バックミラーの加工です。もともとミラーの凹みは量は、少ないので加工は無理そうです。

「いいね!」 2

kawade

2023 年 5 月 31 日午前 6:11

10

5回目の加工です。

ミラーらしく小さな窪みが加工されています。

これで満足できる加工が出来ました。

正面と背面の写真です。

これで4軸加工の失敗事例は、終了したいと思います。

「いいね!」 2

kawade

2023 年 6 月 7 日午前 7:35

11

その後、極小のエンドミルに変えたり、切削条件を変えながら削っていますが、スピンドルモータが途中で停止してしまう現象が出ています。

写真のインバーター装置では、FORのランプが点灯して、LEDの表示の数字が点滅している状況です。この状況でRUNボタンを押すと、スピンドルが回転します。原因は、長時間スピンドルを回転させているため、スピンドル本体を触るとかなり熱い状態ですので、スピンドルの熱による停止と思われるのですが、エラーが表示されていません。時間をおいて、スピンドルを冷やしてから切削すると正常に最後まで切削します。エラーが表示されないのが気になるのですが、このような経験のある方は教えてください。