Tohru

1

==要点まとめ==

・結論カムと接続プレートの間はちゃんと油を吹いて掃除

・回転軸+4爪スクロール(自動中心)チャックの偏心は約0.25mm以内

(メーカー自称チャック本体偏心のみ0.05mm)

・簡易芯出し台を使用しΦ50*620mmの長棒木材の偏心は約0.5mmに補正可能

・芯出し台があれば造形程度の加工では問題ないが,精密加工はまだ検証する必要がある

==実験要約==

・ゆっくり32mmの四角形のブロックを加工,エンドミルフラットΦ6mm

芯出し台あり31.8mm

芯出し台なし32.6mm

・高速(約3秒で1周)エンドミルフラットΦ6mm4mm深さ一発回転加工

芯出し台あり:48.3mm→41.5mm,

芯出し台なし:チャックから外れ,41.5mmより深くまで吸い込まれ,加工失敗.

・高速(約F1800)穴開け,エンドミルフラットΦ6mm5mm深さ一発垂直穴あけ加工

芯出し台あり:チャック側4.61mm,芯出し台側4.51mm,中間4.47mm

芯出し台なし:芯出し台側では棒が逃げてしまう

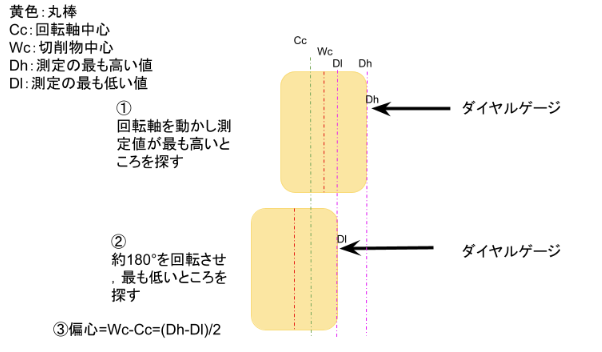

==芯出し精度の計算方法==

偏心=(Dh-Dl)/2 #デジタルゲージで測定した最高値と最低値の差/2 になる

Tohru

2

==実験① チャック側偏心の測定及び調整==

Step1 カムと接続プレートの間は掃除していない状態で測定

チャック本体(実測)偏心値:0.02mm~0.08mm

安価イレクター パイプ偏心値:0.61mm

中古家具丸棒偏心値:0.62mm

CNC切削アルミ部品偏心値:0.55mm

Step2 条件カムと接続プレートの間は掃除した

安価イレクター パイプ偏心値:0.25mm

拭いてない状態

拭いた状態

Step3 動画のように叩きながら調整

安価イレクター パイプ偏心値:0.14mm

Φ6エンドミルの偏心値:0.11mm

Tohru

3

==実験② 簡易芯出し台の補正効果==

Step1 丸棒上部の偏心を測定(芯出し台なし)

丸棒偏心(チャック側):0.27mm

丸棒偏心(芯出し台側位置約Y550mm):1.48mm

Step2 芯出し台を設置

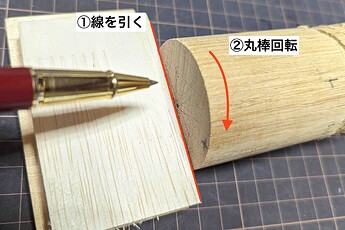

S2-1丸棒の断面中心の出し方

丸棒の半径に近い高さの台を作り,丸棒を床に置き,断面を台にくっ付く

写真のように断面に線を引く→丸棒を回転→線を引く→回転. 数回繰り返す.

これで

丸棒の中心がわかります.

S2-2手動調整

S2-2-1 B軸回転

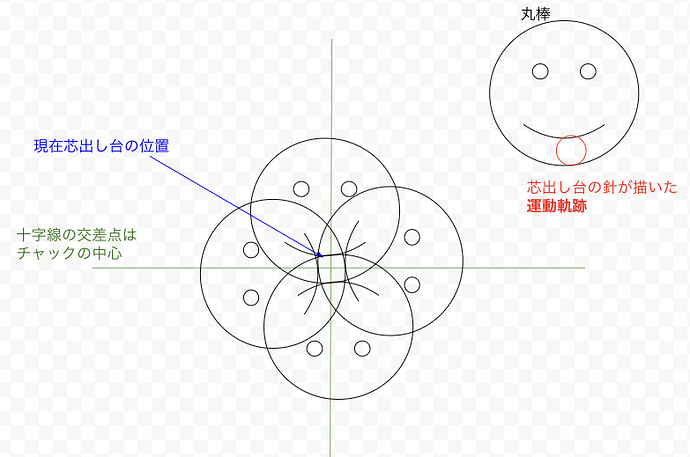

丸棒をチャックに設置し,B回転軸を回転させると,丸棒の中心が円の軌跡を描く.この運動軌跡の中心は芯の位置になる.

S2-2-2 目視調整

ここは一旦B軸を回転させながら目視で芯出し台の固定位置を手動調整し,軽く固定.

(芯出し台の組立説明は別途)

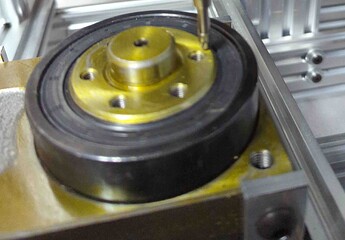

S2-2-3 運動軌跡確認

芯出し台の針が丸棒の断面をなぞる程度に近づけ,運動軌跡を残していく.

この運動軌跡の中心が芯になる.この運動軌跡をΦ1〜2mmの点まで調整できたらおk.

S2-2-4 固定

芯出し台をしっかり固定し,丸棒の中心を芯出し台の針位置に持っていき,芯出し台のハンドルを回して丸棒の芯を矯正する.

芯出し台の固定力はナットブロックを締め付けることによって調整可能.

Step3 補正効果測定

丸棒偏心ーチャック側:0.07mm

丸棒偏心ー芯出し台側,芯出し台なし:1.48mm以上

丸棒偏心ー芯出し台側,芯出し台+目視調整のみ):0.51mm~0.56mm

Tohru

4

==実験③ 丸棒切削==

速度設定:

M203 X1800.00 Y1800.00 Z1800.00 B7200.00 ; set maximum speeds (mm/min)

M92 X200.00 Y200.00 Z200.00 B53.33333333333 ; set steps per mm

M566 X60.00 Y60.00 Z60.00 B240.00 ; set maximum instantaneous speed

M201 X50.00 Y50.00 Z50.00 B100.00 ; set accelerations (mm/s^2)

回転軸: 7200°/min1分12週 1秒120°(加速度制限があるため実際ちょい遅い)

工具:マキタRT0700C ダイヤル1(10000RPM)

エンドミル:4枚刃6mmフラット

テストT1~T3の写真↓

写真の下はチャック側 上は芯出し台側

Test1

加工速度:F1800(加速度制限があるため実際1800まで行っていない可能性あるが十分速い)

全体を49.6に削ってから‐1加工=46.9 (自重芯出あり)

目標-2に対して-2.7

Test2

加工速度:F1800(加速度制限があるため実際1800まで行っていない可能性あるが十分速い)

全体を48.3に-2加工=41.5(自重芯出しあり)

目標-4に対して-6.8

芯出しなし=スタート位置41.5よりちょっと浅い→だんだん41.5より深くなり60°まで→41.5よりだんだん浅くなり270°まで→ワーク外れちょっとまた深くなった.

Test3

加工速度:F500~600?

32mm四角形のブロックを加工することを目指し,加工時間約15分.

芯出しありの場合31.8mm

芯出しなしの場合32.6mm

チャック付近の場合31.8mm

Tohru

5

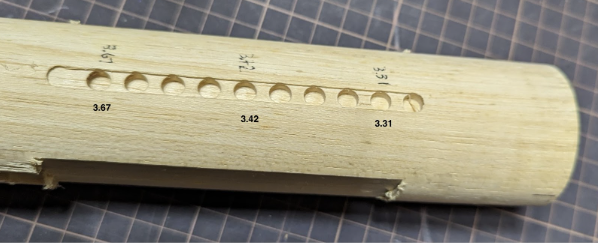

Test4.連続穴あけ 6mmエンドミル

加工速度:F1800(加速度制限があるため実際1800まで行っていない可能性あるが十分速い)

↓Z-2 Y100で表面を削ってから,Z4mm穴を掘る (芯出しあり)

チャック側←====→芯出し台側

4mmになるはずが3.67と3.31の穴になった

↓同じ条件(芯出しなし)

棒が逃げてしまった

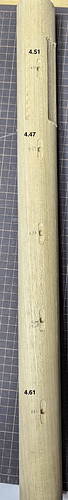

T5.全体の穴あけ加工 6mmエンドミル F最大速度60

加工速度:F1800(加速度制限があるため実際1800まで行っていない可能性あるが十分速い)

↓Z-1 Y20で表面を削ってから,真ん中でZ‐5mm穴を掘る (芯出しあり)

チャック側4.61mm,芯出し台側4.51mm,中間よりちょっと上4.47mm

差は0.1~0.2程度,一応許容範囲?

ちゃんと速度を落として,正しいプログラムを組めばより良い結果になると思う.