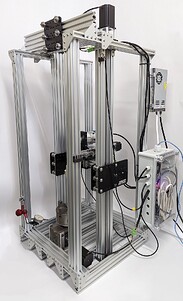

3+1軸CNC MaRko

○要点

切削実験を行った結果、Avalontech製Φ3-2枚刃エンドミルとMaRkoの組み合わせではアップカットのほうがきれいに削れることが分かりました。ただ、同じφ3の2枚刃エンドミルでも細かなパラメーターの違いによってはダウンカットの方がきれいに削れることが分かりました。その為一概に条件が一つに決まるとは限らないという結論に至りました。

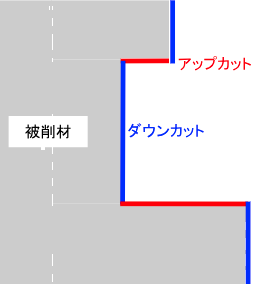

○ダウンカット&アップカットとは

エンドミルの刃が被削材に対してどう動くかの違いです。ダウンカットでは被削材を切り下ろすような、アップカットでは被削材を切り上げるような動きとなります。マシニングセンタ等のエンドミルを用いる加工では難削材などの特殊な条件でない限りは基本的にダウンカットが用いられます。

○実験方法

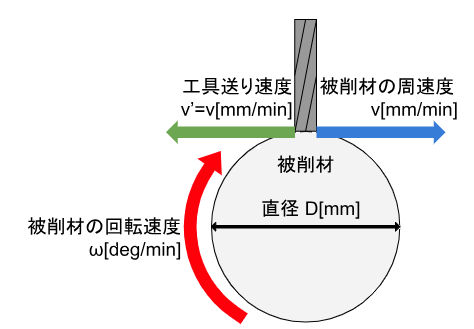

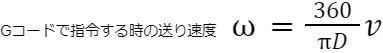

MaRkoではエンドミルをワークの半径方向に切り込み、ワークを回転させることで送りをかけるので、ワークの中心部と中心から離れた外径部では周速度が異なります。そのため今回の実験では刃先が触れている部分の周速度を基準に指令送り速度(回転速度)を以下の式で算出し、切削痕を見た目で比較することにしました。

[計算式]

○実験1

マシン:MaRko

主軸 :マキタRT0700C ダイヤル1(10000RPM)

切削物:ポリカーボネート棒 Φ40mm

エンドミル:Avalontech2枚刃Φ3エンドミル

切削条件:切削送り240mm/min(切削部分の周速度)、被削材半径方向切り込み1mm、被削材回転軸方向切り込み2mm、アップカット&ダウンカット

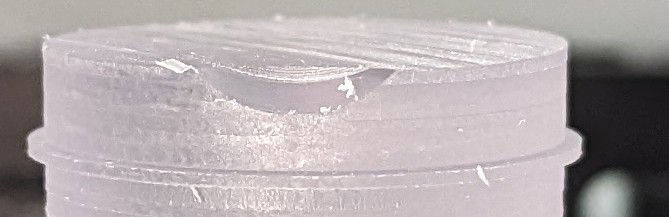

↑アップカット

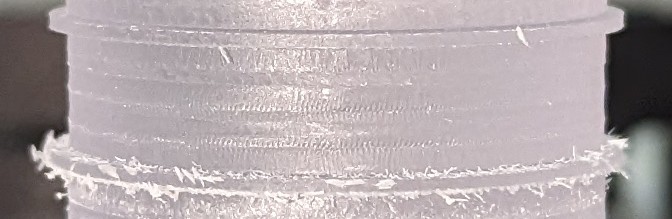

↑ダウンカット

一般的にエンドミルによる切削では切削抵抗などの面で有利なダウンカットを用いますが、MaRkoとAvalontech2枚刃Φ3エンドミルの組み合わせではアップカットのほうが切削した面が綺麗な結果となりました。

○実験2

マシン:MaRko

主軸 :マキタRT0700C ダイヤル1(10000RPM)

切削物:ポリカーボネート棒 Φ40mm

エンドミル:Monotaro樹脂用2枚刃Φ3エンドミル

切削条件:切削送り240mm/min(切削部分の周速度)、被削材半径方向切り込み0.5&1mm、被削材回転軸方向切り込み2mm、アップカット&ダウンカット

↑アップカット切り込み1mm

↑ダウンカット切り込み1mm

↑アップカット切り込み0.5mm

↑ダウンカット切り込み0.5mm

アップカット・切り込み1mmでもある程度削れたが少し厳しいように感じたので切り込みを減らしてみたところ、ダウンカット切り込み0.5mmで切削面の透明度などが段違いにきれいに削れました。

ただ部分的にバリも出るので、マシンの細かい調整や切削パスを工夫したり、下図のように削る面に合わせてアップ・ダウンカットを使い分けるとより綺麗に削れると思います。

○結論

以上のことから、きれいな切削面を得るには使用するツールに合わせてアップ&ダウンカットや切込み量を変えなければならないことが実験からわかりました。