従来のTAIYAKIを用いた射出成形では、モールドベースに3Dプリント型をはめ込んで射出していました。しかし、3Dプリント型は強度と耐久性に欠けており、繰り返しの射出に耐えられないもしくは数回の射出で型が壊れてしまうという問題があります。

そこで、3Dプリント型の代わりに、耐久性・強度の高いアルミブロックの削り出し型(アルミ型)を使用して簡易の射出成形実験を行いました。

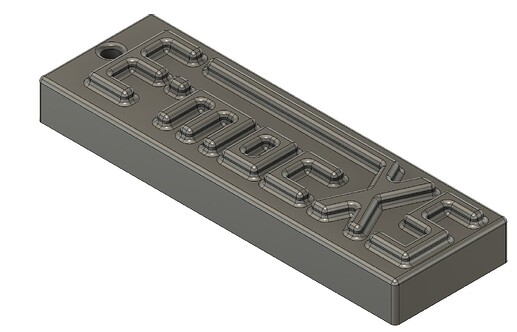

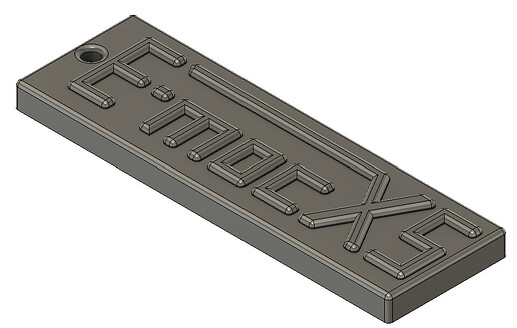

アルミ型

アルミ型はエンドミルによる切削加工を行うため,角の最小半径がR0.5mmという制約があります.今回はオリジナルのキーホルダーのモデルを2種類作成し、それぞれアルミ型を製作しました。

-

モデル1

- モデル体積:3753mm^3(3.753㏄)

- 角部隅部全てに最小R0.5を設定

-

モデル2

- モデル体積:2209mm^3(2.209cc)

- 金型側の隅部のみR0.5を設定

射出条件

射出条件は以下の通りです.温調器は射出する部品が比較的大きいことから推奨温度よりも高めに設定しました.

-

材料:PPナチュラル

-

温調器設定温度:220℃(PPナチュラルの推奨設定:205℃)

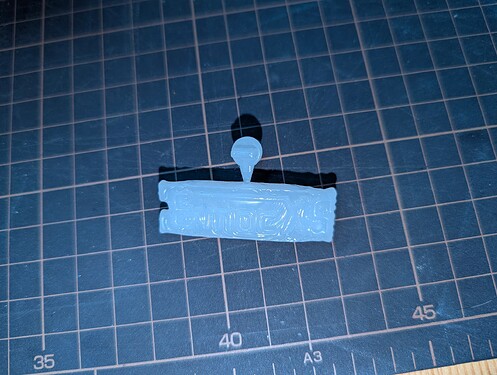

成形結果1(モデル1)

-

成功率:体感でおおよそ3割

-

成形対象のモデルが単純に大き過ぎ,充填しきれない場合が失敗の大半を占める

成功品

失敗品

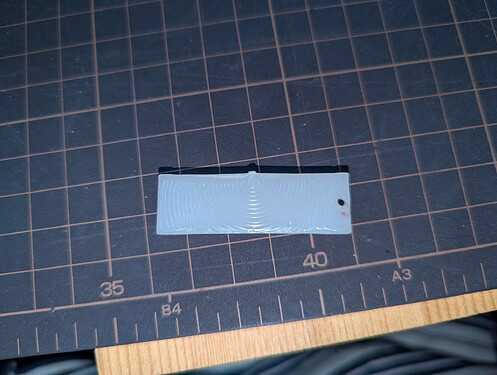

成形結果2(モデル2)

- 成功率:体感でおおよそ7,8割

成功品

失敗品

アルミ型に関する結論

今回の実験にてモデル1,2両方の型でそれぞれ50ショット程度打ちました.型にはキーホルダー用の穴を造る部分があり,通常の3Dプリント型ではすぐに壊れるであろう細長い形状となっていますが,成形品取り出し時に力がかかった場合も折れたり曲がったりすることはありませんした.

今回使用した材料はPPナチュラルで収縮が大きく,元々の型へ与えるダメージがあまり大きくないようですが,抜き勾配無し,離型剤未使用でも型が壊れることはありませんでした.

また,アルミ型の設計の際には切削加工で製作する都合上隅部にRをつけなければならないことから,モデル1は角部隅部全てをRに,モデル2では金型の隅部のみをRにしました.今回のようなキーホルダーに文字や模様をつける場合には角のRによる制約がかなり大きいため,モデル2のように隅部のみRをつけることで若干制約が和らぎますが,3Dプリント型に比べるとあまり細かいデザインの成形には向かないように感じました.

感想

今回の実験ではじめてTAIYAKiに触れたため習熟も兼ねた実験でしたが,思っていたよりも簡単に射出成型ができた半面,型の設計から射出するまでに経験や知識がものをいう面が多々あり,綺麗な成形品を作るにはそれなりの慣れが必要であると感じました.特に型の設計や,成形品の様子から射出条件を見直す点は射出成型初心者に必要な情報であると考えます.今後はPPナチュラル以外の材料(特に型へのダメージが大きいもの)でも射出実験を行いアルミ型がどの程度耐えるかや,3Dプリント型の成形品との違いを検証してみたいと考えております.

今回実験を行うにあたって協力していただいたTAIYAKI開発者HAL900氏に感謝申し上げます.