こんにちは。

FUSION360にてモデリングをしたデータをART CNC+CNC.jsにて加工をしております。

FUSION360で直線と曲線を含む形状(厚みは一定)をモデリングして、2D輪郭のCAMデータを作り、木材を切り出そうとしております。

木材はSPF材の1x4で試しております。

1x4の板厚が実測で19.5mmでしたので、モデルはスケッチで形状を書き、押し出しコマンドにて19.5mmの厚みを持たせております。

・エンドミルは2枚刃のフラットストレート径6mm

・マキタスピンドル回転数は目盛りで3(18500~19000rpm?)

・移動速度は1600~2200mm/minくらいで思考錯誤しております。

・Z切り込みは1mmで220mm/min

・CAMパスデータ 2D輪郭

現在はこのような設定になっております。

加工開始から深さ10mm~15mmくらいまでは順調に掘り進んでいくのですが、後半深さが深くなるにつれスピンドル(Z軸)が、がたつき暴れるようになってきます。

径6mmのエンドミルで幅6mm深さ約20mmの深堀をしていくので、木材の節や冬目でスピンドルに横方向の負荷がかかったときに、堀り進めている溝の反対側の壁にエンドミルの側面全体が当たりバウンドしているのだと思います。

もしくは、SPF材は材のねじれや反りなどが多々あるので、掘り進んでいくうちに木目が移動しているのかな?とも思います。

刃長が20mm以上のエンドミルがこの刃径6mmしか手持ちにないので試してないのですが、もっと細い方が抵抗も少なくスムーズなのでしょうか?

移動速度や回転数なども含め、このような20mm程度の深堀?で2D加工をスムーズに行う方法があればアドバイスをお願いいたします。

Gym

2

こんにちは。

自分がフラットストレート径6mmで板を切り出すした最近のパラメーターは

ベニヤ板1000mm/min→成功

ベニヤ板1500mm/min→最後の方で失敗

パイン材1500mm/min→成功

といった感じでした。パイン材で冬目の部分を削るときに音が少し怪しいので1600mm/min以上はちょっと速いのかなと思います。

エンドミルのシャンク径は6mmでも刃の部分が直径5.96mmくらいだったりするので、下図の赤い部分は刃で削りながら進んでいても青い部分は刃ではない部分が材料に締め付けられて抵抗が大きくなっているように感じました。

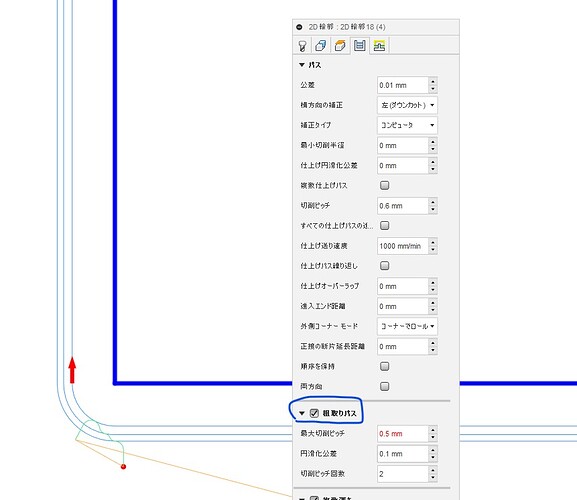

今度やろうと思ってやっていないのですが、2D輪郭であらどり設定を入れて6.5mmの溝を掘るようにすることでこの抵抗を減らせないかと思っています。

「いいね!」 1

Gymさま

アドバイスありがとうございます。

とても有用な情報共有ありがとうございます。

ちょっと早すぎましたかね(汗)

1500mm/min付近でちょっと探ってみます。

なるほど、そこは疑ってなかったです。

今回使用のエンドミルに関しましては、刃長が板厚に対して十分の長さがありますが、今後気をつけたいとおもいます。

最後の、

の部分ですが、今まで触ったことなかった設定です。

これで解決できれば最高ですね!

ちょっと試してみますね。

後程報告させていただきます。

アドバイスありがとうございます。

Gymさま

パスの設定で粗取りパスの設定をしてみました。

最小の設定が0.7mmでしたので0.7mmで設定してみましたところ、

まさにこれで解決でした。

1層で2パス切削していくのでもちろん加工時間は伸びましたが、明らかに負荷が減って見えて、ビビりもなくなり、ばっちり加工できました。

失敗覚悟で加工中に少しずつ移動速度を上げていき最終的には2000mm/minまで行ってもトラブルはありませんでした。

アドバイスありがとうございました!

「いいね!」 1

Gym

5

報告ありがとうございます!

自分ではまだこの方法試してなかったのでうまくいった報告は僕的にもありがたいです。

2000mm/minはステッピングモーターのトルクがちょっと心配になってくる速さなのでお気をつけてください。

ステッピングモーター側のトルクはあまり考えてなかったです(汗)

もう少し速度を落としていろいろやってみます。