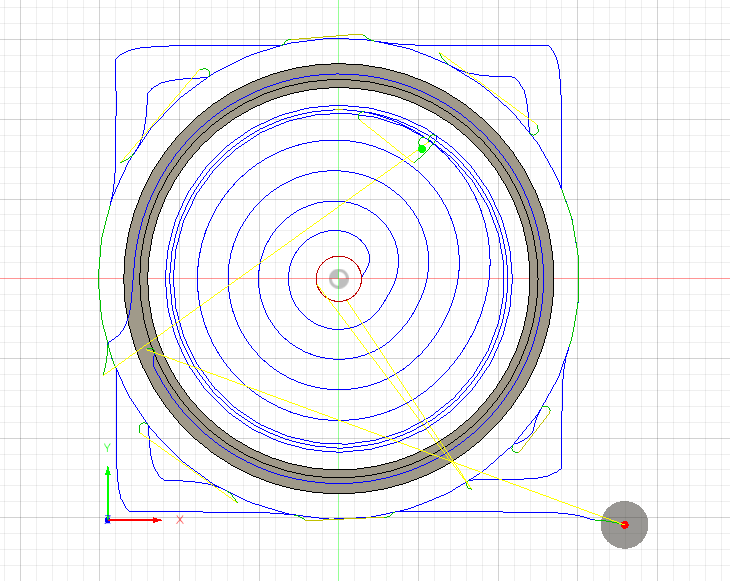

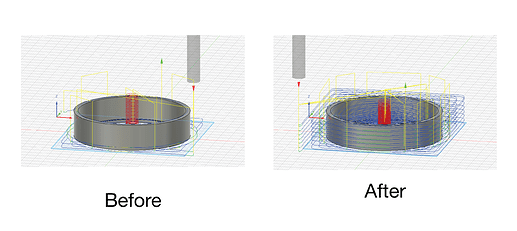

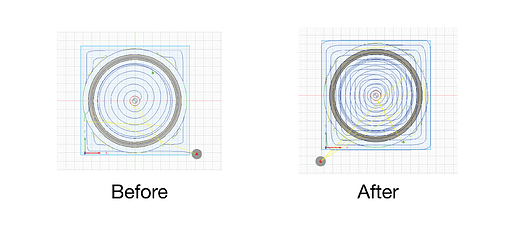

Fusion360 で添付のようなパスを負荷制御で作成しました。

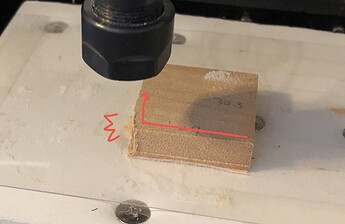

ケミカルウッドで切削時には気になりませんでしたが、木材に替えて(送り速度も落として)掘削したのですが、コーナーで大きい音がして、バリが結構出ました。コーナーで負荷がかかっているのだろうと思い、設定値を変えて色々と試してみましたが変化が見られません。

主に次の2点の対応が必要になるかなと考えていますが、一向に設定方法がわからない状況です。ご存知でしたらご教授願いたいです。

対処1

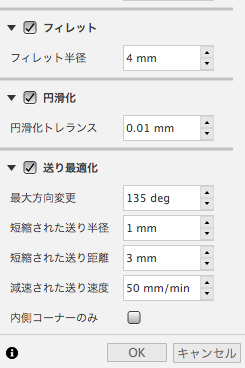

コーナー部分で減速する

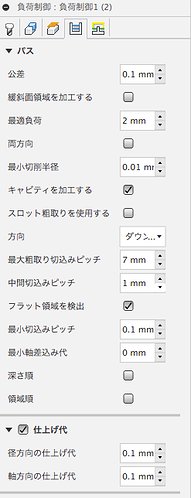

これについては、「送り最適化」を調整すればいけると思ったのですが、どうも減速していないようです。

対処2

パスを緩やかにする

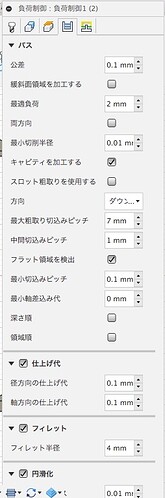

こちらについては「最小切削半径」が影響するかと思い設定値を色々変えましたが、パスは全く変化がありません。

ご教授のほどよろしくお願いします。

切削時に負荷がかかっていそうだった箇所

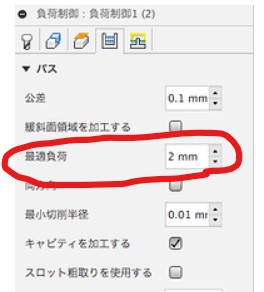

パスの設定値

【後記】

アドバイスをいただき、設定値をもろもろ修正し、パスが見違えたのでこちらに追記しておきます。

こんにちは、私も普段木材を加工しております。

スピンドルの回転数

送り速度

エンドミルのタイプ

エンドミルの刃径

Z切り込みピッチ

木材の種類

はどのような感じでしょうか?

写真のような形状の木材から、筒のような形状を切削しているという事でしょうか?

こんにちは、コメントありがとうございます!

スピンドルの回転数・・・10000rpm

送り速度・・・・・・・・200 mm/mm

エンドミルのタイプ・・・スクエアエンドミル

エンドミルの刃径・・・・直径3mm

Z 切り込みピッチ・・・・7mm

木材の種類・・・・・・・アガチス

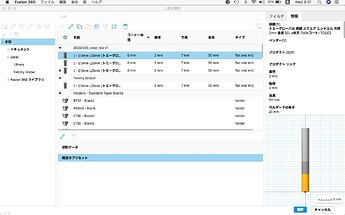

となっています。一応スクリーンショットも載せましたので、よろしければ見ていただけると大変嬉しく思います。

はい、おっしゃる通りで、薄い四角柱から筒状に切り出すつもりです。

ご回答のほどよろしくお願いします…!

お返事ありがとうございます。

専門知識があるわけでなく、趣味で木材を加工している程度ですが、

刃径3mmに対してZ 切り込みピッチが7mmはちょっと大きすぎの気がしますので、

試しに1mm~1.5mmくらいにして、送り速度は木材ならもっと早くても(1200mmとか)いいかもしれません。

Fusionの加工設定ですが、お皿のような形状ではなく、筒状に貫通させるのなら2D輪郭でもいいかもしれませんね。

私が普段木材の針葉樹を2D輪郭加工する場合は、

エンドミル:ストレートスクエア

刃径:6mm

スピンドル回転数:18000rmくらい

送り速度:1600mm/min

Z切り込みピッチ:1.5mm

Z送り速度:200mm/min

これくらいから初めて様子を見ています。

一度に深さ7mmで削っていくのはちょっと負荷がかかり過ぎの気がします、ネットのいろいろ検索しているときに、刃径の半分だったか1/3程度が適切と見た記憶が、、、、

またアップしていただいたToolライブラリーを見ると、刃長7mmとなっていますので、刃じゃない部分が当たって負荷がかかっていることはないですかね?

「いいね!」 1

さっそくのお返事ありがとうございます!

たくさん教えていただけてただただ感謝です…!ありがとうございます!

諸々の設定値の変更や、2dでの加工、今週末にでもやってみます!

またフィードバックを書かせていただくので、見ていただけると幸いです。

ちなみに7mmの設定値は正確ではないのですが、現状刃じゃない部分が当たっていることは今のところありません。ご心配ありがとうございます!

私も自己流でいろいろ試行錯誤してやっていますので、また結果を教えてくださいm(_ _)m

「いいね!」 1

Gym

7

ご存知かもしれませんが、負荷制御加工でのパスの細かさ(緩やかさ)の設定は最適負荷 になります。

直径3ミリの工具で最適負荷2ミリ なので刃物の3分の2が材料に当たっているような感じになります。

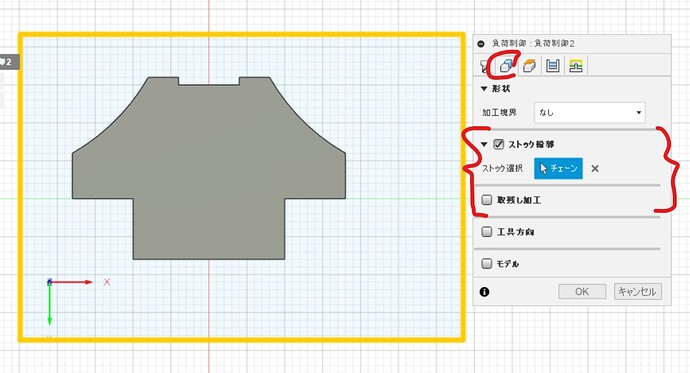

負荷の大きいコーナー部分で材料の大きさとFusion360でのストックの設定が少しずれている、例えば現実の材料がFusion360の設定より0.5mm大きい場合、最適負荷2mmであっても実際は一番外側の加工で2.5mmが刃に当たるため負荷が大きくなります。

木材は材料の大きさもややばらつきがあるので、自分は最適負荷は刃物の直径の半分以下にし、材料のさらに数ミリ外側から加工をすることがあります。

ストック設定とは別に、スケッチで大きめの材料の輪郭を書いておき、ストック輪郭で指定(セットアップのストック設定がこの加工のときだけ上書きされる)、取り残し加工の設定は切っておくことで、選択したストック輪郭の外側から加工が始まります。

最初の何周かは何も切っていない加工になり時間がかかりますが、材料の設定ミスで工具に負荷がかかることはなくなるので最初の外周加工が安定します。

「いいね!」 1

アドバイスありがとうございました!無事切削することができました。

Z切り込みピッチのことは全く理解できていなかったので非常に勉強になりました。

パスを作成してみて「あ、なるほど全然わかってなかったんだな…」と気づけました笑

1.5mmで行い、問題なく完了しました!

送り速度については、400mmで落ち着きました。細いスピンドルで小さなストックを切削しているせいか、600mmでも結構な音がしたので、ビビって400mmで一旦落ち着きました。

2D輪郭については、筒の内側にせり出した部分があるので今回はできませんでした…!

貫通させるのみの際は是非活用しようと思います!

「いいね!」 1

アドバイスありがとうございます!

最適負荷の件は全く存じあげていませんでした…。

刃の3分の2以上を当てていたと考えるとゾッとしました。

3mmの直径に対して1.4mmで行い、無事切削できました。

スケッチを使ったオフセットの作成も勉強になりました。

いつもあえてストックの実寸にプラスしてストック寸法を設定していたので、このような対処法があると知れてよかったです!ありがとうございます!