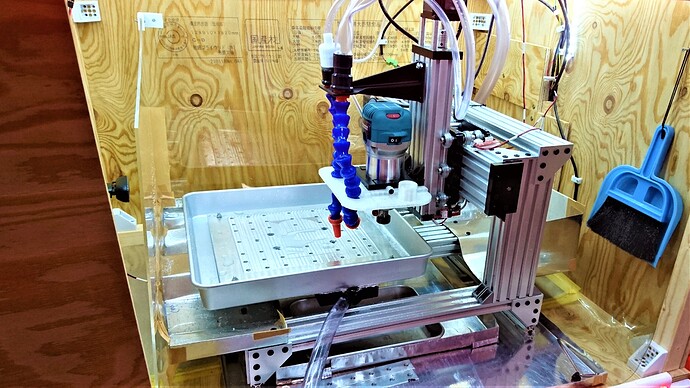

切削時のエンドミルと材料の冷却、切子の排出を効率的に行うため、切削液の循環装置を追加してみました。

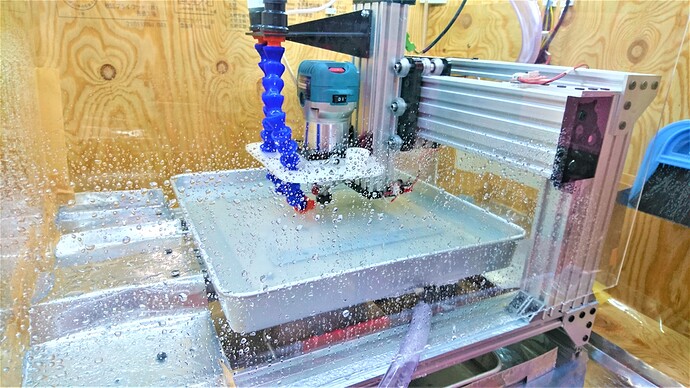

加工中はこのような感じに。

2本あるフレキシブルホース(名前あってる?)のうち、奥が冷却水、手前が集塵用となっています。

ただし、掃除機の性能が低すぎて、現状集塵がほとんどできていません。(木工)

プラスチック系材料や軽金属の切削加工は、基本、切削液をドバドバかけてやっています。

また木材の加工は、切削液なしのドライ加工でやっています。

(テーブルに文字もどきが彫られていますが、エンドミルが加工中に下がってしまい、傷がついてしまっただけです。再度面出しで消す予定)

トレーに溜まった切削液は、トレーにあけた穴からホースを伝い、切削液タンクに導かれます。

稀に大きい切子が穴に引っ掛かってスムーズに液を排出できなくなることがあり、現状その都度掃除をして、流路の復活をさせないといけないです。

切削液タンクの蓋にはざるを設けてあり、切子のほとんどがここに溜まります。

切削液タンクの中にはポンプが1つあり、ここから細いホースを使い、エンドミル真横まで切削液を引き上げています。

切子が溜まると、このような状態になります。

「いいね!」 1

nyaru

2

すごくいいですね!

切削液はどういうものを使ってるんですか?

もしかしたらですが、管径が小さいことで流速が上がり、圧力損失(エネルギー減少量)が大きくなった結果、負荷が大きくなっているのかもと思いました。(あっているかはわからないですが・・・)

集塵用のフレキシブルホース(ロックライン)を太いものに変えれば改善するのかもしれません

返信遅くなり、申し訳ございません。

問:切削液はどういうものを使ってるんですか?

ANS:↓これを使っています。

特別こだわりはなく(こだわれる程の知識がないです笑)、アマゾンで安かったから採用。

原液を10倍に、水で薄めて使用するタイプです。

水と混ぜると、白い液体になります。

問:もしかしたらですが、管径が小さいことで流速が上がり、圧力損失(エネルギー減少量)が大きくなった結果、負荷が大きくなっているのかもと思いました。(あっているかはわからないですが・・・)

集塵用のフレキシブルホース(ロックライン)を太いものに変えれば改善するのかもしれません

ANS:図星です。それに加え、掃除機フィルターのつまり、フィルター容量不足とかもあるかもしれません(?)

「いいね!」 1