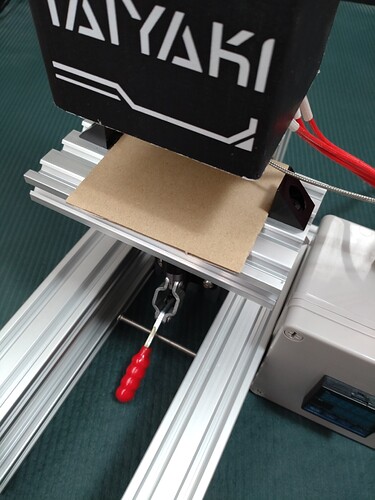

射出成形機 TAIYAKI Ver1.0の取扱説明書です。

金型の設計方法、材料ごとの成形条件などは別にトピックを用意します。

質問、指摘事項は専用トピックへお願いします。

※超重要※ 安全に関する注意書き ※超重要※

・成形機は使用中(使用後数時間も)ノズル及びシリンダ周囲が高温になります。

安全の為、耐熱皮手袋の装備を推奨いたします。

・クランプなど、高いトルクで動く可動部分があります。

指を挟まぬよう気を付けて作業してください。

・上記2点を守るために、周囲に人が近くにいない状態で使用してください。

小さな子供の手の届かないところで設置、使用をお願いします。

・家庭用交流電源に接続しますが、感電防止の為、アース線の接地をお願いします。

・プラスチックのペレットが床に散乱した場合、踏んで転倒する危険性があります。

ペレットの取り扱いに注意してください。

・金型は重量物です。落下の際にけがをする恐れがあります。

取り扱いに注意してください。

・下記条件で火災、感電の恐れがあります。該当無きよう環境を整備してください。

・火薬類、危険物、可燃物、可燃性ガスが近くにある環境

・周囲に水がある環境

・カーテン、カーペット、段ボールと直接接する使用環境

・裸火が存在する環境

・雨ざらし

・成形機より、後述する初回空焚き時の少量の煙及び、

運用時の溶融樹脂からの臭いにより気分が悪くなる場合があります。

換気の良いところで使用してください。

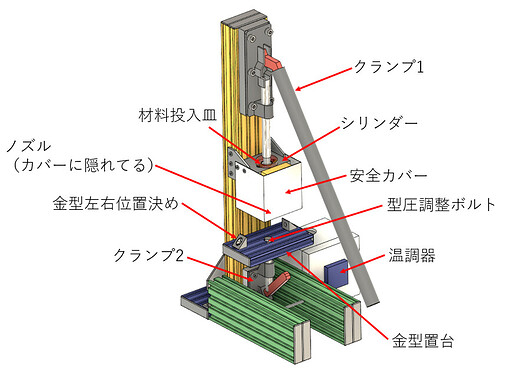

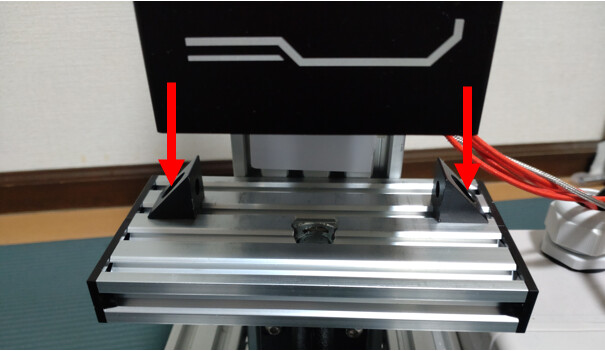

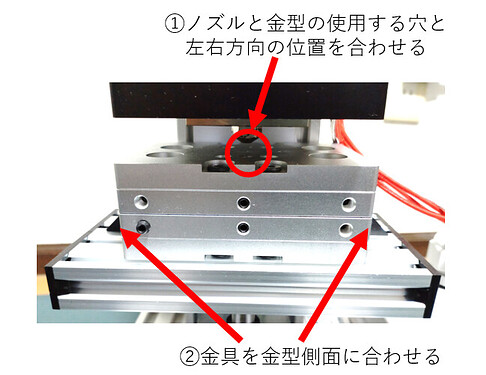

■TAIYAKIの部位名称

■動作原理

射出成形とは、加熱溶融させた材料を金型内に注入し、

冷却・固化する事によって、成形品を形作る方法です。

射出成形では複雑な形状であっても部品を、

連続して素早く大量に製造することができます。

■樹脂ペレット入手先について

射出成形で使用する樹脂ペレットは下記以外では基本的には個人向け販売されていません。AvalonTech様にてTAIYAKIむけ樹脂ペレットが販売されています。

https://www.avalontech.jp/product-category/g/

■基本動作

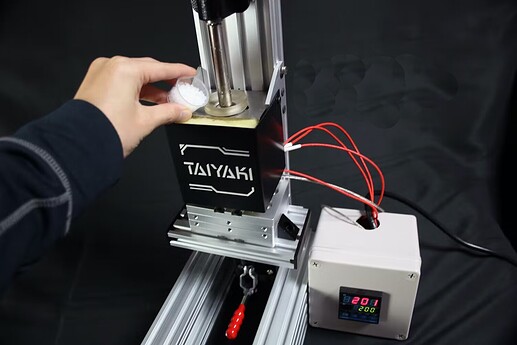

①材料の投入

ハンドル1を上にあげ、材料投入皿とピストンに隙間ができたところに

ペレットを小さなカップですくい、適量投入する。

(投入量については材料投入皿より下になるようにする)

投入した材料は隙間が大きいため、ハンドルに力をほとんど加えず下におろしてすぐ上げ、

材料の隙間を小さくしておくと溶融状態が良くなる。

②樹脂の射出

ハンドルを下すと溶融した樹脂がでてきます。

最初は無着色の材料で練習するとわかりますが、

ペレット溶融には時間が必要です。

金型に射出する場合は溶融した樹脂が必要です。

パージなどただ捨てることが目的の場合は、固体分交じりでも問題なく、

材料交換時は固体分交じりの方が効率が良くなります。

■目次

1.成形の準備

2.成形手順

3.片付け