2.成形手順

①電源投入と温度調整

※※重要※※ 組み立て後、1回目の電源投入に関して ※※重要※※

組み立て後、1回目の電源投入時に一回空焚きを行ってください。

設定温度を220度前後にし、無事ヒーターが作動していることを確認できた場合、

そのまま30分程度空焚きを行ってください。

この際に、残った切削油や、サーマルグリスの成分が加熱され、少量の煙が出てきます。

換気の良く効いた部屋で実施をお願いします。

煙やにおいが出てこないことを確認してください。

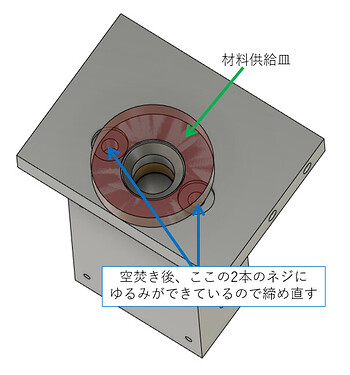

次に図に示すシリンダ取付ボルト2本が緩んでいる場合があるので、

締めなおしてください(やけど注意!)

(ボルト締め付け図示)

ボルト締め付け後、材料投入皿の両面テープの剥離フィルムを剥がし、

図のように貼り付けて運用してください。

1-1 電源投入方法

本機はコンセントの抜き差しで電源のON,OFFを行います。

スイッチ付き電源タップを使用すると便利です。

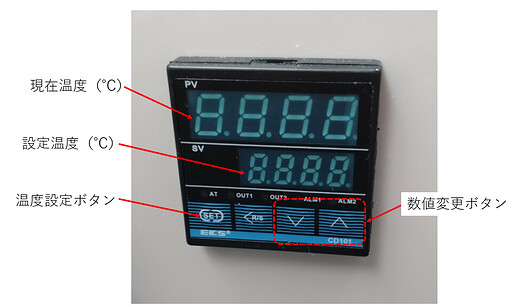

1-2 温調器の使い方

1-2-1 温調器各部位名称

1-2-2 温度設定方法

1-2-2-1 温度設定ボタンを押します。

設定温度表示が細かい点滅状態になります。

1-2-2-2 数値変更ボタンを押し、数字を設定したい温度に変更します。

1-2-2-3 もう一度温度設定ボタンを押すことで決定されます。

あとは、自動的に目標温度になるように機械が調整してくれます。

②材料交換

以前の材料が残っていて、変更が必要な場合は材料交換を行います。

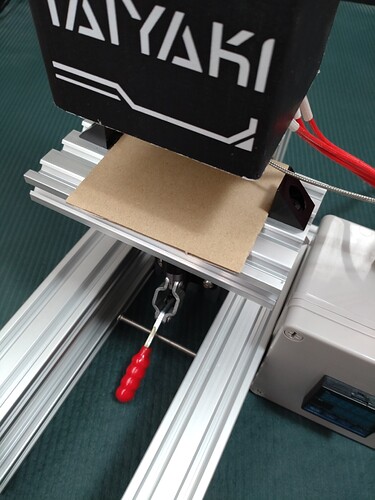

2-1金型置台に捨て板を設置

紙でも問題ないので金型置台に捨てる樹脂を受ける板を用意する。

写真の場合は段ボールを適当に切ったものです。

2-2 前回材料のパージ

パージ:シリンダ内樹脂を使用することなく射出して捨てること

本体の電源を入れ、シリンダ温度が材料に合わせた温度まで上がったところで

材料が融けるまで数分置き、材料をパージしてください。

2-3 材料交換

2-3-1 交換準備

材料交換前と交換後の材料の溶融温度を比較し、

溶融温度の高いほう側に設定温度を合わせます。

設定温度まで到達したところで、1~3分程度置きます。

2-3-2 材料交換

材料を投入し、速やかにパージします

材料が十分置き換わるまで、これを繰り返します。

③金型セット準備

成形に入る前に金型セットの段取りを行います。

金型位置合わせ以降金型をノズルに押し当てる際には、

ペンチ等を用いてノズルからの樹脂垂れを除去してから

金型押し当て動作を行ってください

3-1 捨て打ちの為にひいていた受け板を撤去する

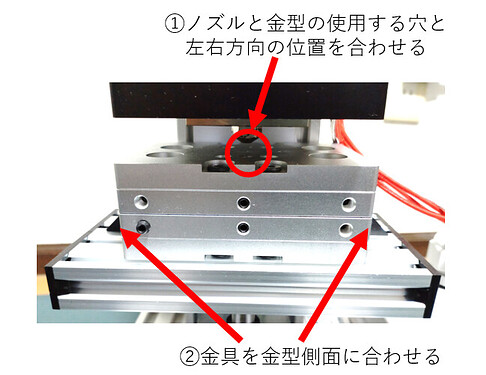

3-2 金型位置合わせ

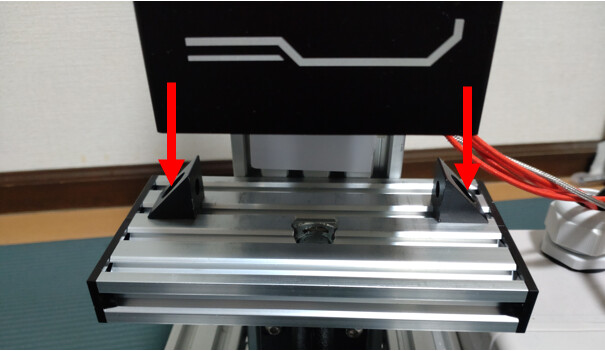

3-2-1 左右方向位置決め金具を緩める

下写真の赤矢印2か所のボルトを緩めることで金具が自由に移動可能。

3-2-2 金型位置を決める

下図のように金型の左右中心位置を決め金具を金型に合わせて添える。

この時金型側面と金具にわずかに隙間をあけるようにした方が使いやすい。

(隙間が全くないと金型を挿入しづらくなる。)

3-2-3 左右方向位置決め金具を締める

3-2-1で緩めたボルト2本を締める。

3-2-4 クランプ2調整

クランプ2レバーを上げたときに金型がノズルに押し付けられるよう、

図に従い先端のボルトを調整する。

ボルトを上げすぎてレバーを上げるのに力がいるようになる場合、

図の逆の手順でボルトを下げる。

④条件出し

成形が可能なったところで、実際に金型をセットして成形の条件を整えます。

最初は金型の温度が低いため、できるだけ素早く射出します。

金型を開くとほとんどの場合、製品部分に充填が完了しきれていない状態になるはずです。

何度か捨て打ちを行い、金型の温度が上がるにつれて、

完全に充填できるようになれば、量産準備完了です。

何回か射出してみて、完全に充填できない場合、

下記が考えられます。

・設定温度が低すぎる

・射出サイクルが早すぎる(溶融樹脂が十分にできる時間をおかず射出)

・そもそも樹脂の流動性が低いグレードで、本機に適さない

・型設計が悪い(製品が大きすぎる、薄肉すぎる、ガス溜りができる形状)

条件を変えてトライし、量産条件を整えましょう。

⑤量産

量産条件が整ったところで量産開始です。

注意点としては下記のようになります。

・成形サイクルを一定にする

早すぎると、樹脂が融け切らずショートする、遅すぎると樹脂が劣化する。

・材料を過剰投入しない

滞留による樹脂の劣化、射出圧が一定しないなどのトラブルの元。

・金型破損の有無の確認を行いながら量産する

3Dプリント型は寿命が短い(1~100ショット程度)ので注意する。

・理想の使い方は1ショット分の溶融樹脂が入ったシリンダに、

次の1ショット分のペレットを投入した直後に射出することです。

全部溶融樹脂の場合、ピストンに溶けた樹脂が抱き着く現象が起こり、

圧力がかけにくくなります。