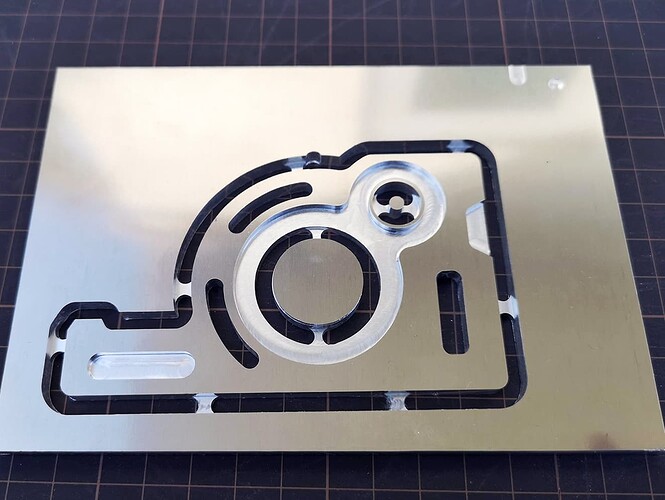

加工テストその1

材料:アルミA2017 5mm厚 140mmx100mm(https://www.monotaro.com/p/0962/9995/)

エンドミル:φ4mm先端R0.2ブルノーズDLC(https://www.monotaro.com/p/7039/7268/)

送り速度400mm/min、切削ピッチ0.4mm切り込み深さ1mm クーラントなし

加工時間1時間弱

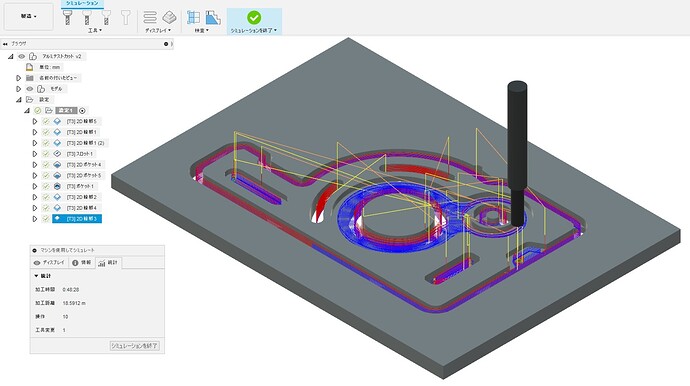

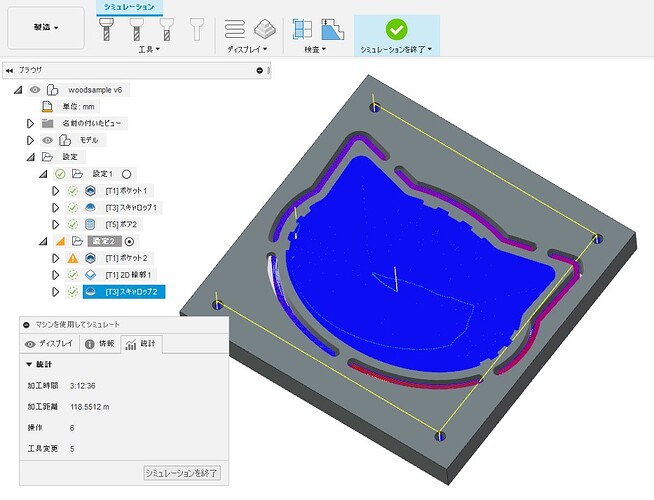

加工テストその2

材料:パイン集積材 18mm厚、180mmx180mm端材

エンドミル:荒取りΦ6フラット、仕上げR3ボール

送り速度600mm/min、切削ピッチ3.6mm切り込み深さ2mm

ピンを使って両面加工 クーラントなし

加工時間4時間弱

精度的にはY方向は-0.04、X方向は-0.1。C-Beam開発元のリニアアクチュエータ単体の精度が0.1~0.05mmなので公差内。パラメーター未調整でこれなのでstep/mmを調整したりすればもっと詰めれるかもしれません。

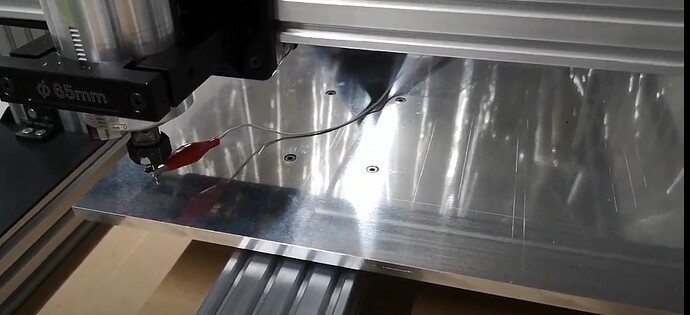

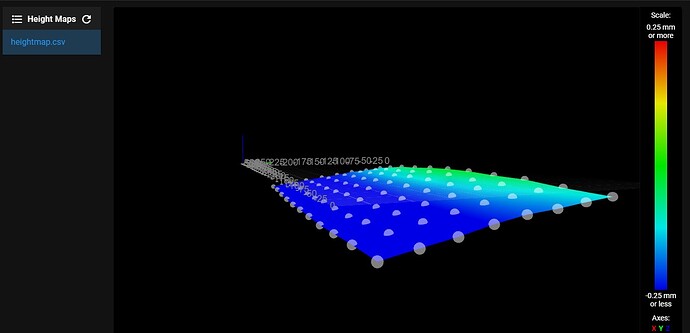

テーブルのメッシュ補正(重要)

Z方向はテーブルの調整をしていないのでテーブル奥と手前で0.4mm分ほど傾いていたのですが。

Duetの機能であるメッシュベッド補正で補正することで解決しました。

テーブルを指定した間隔で自動プローブし(今回は88点)、あらかじめCSVでテーブルの歪みデータを取得しておくことで加工時にZ軸が自動的に補正されます。

これのおかげで傾いたテーブルでも高さ均一の加工をすることができました。両面テープで固定しているため材料がちょっとだけ浮いており、底面の材料が逃げて0.05mmほどの薄皮がきれいに残った状態になります。バリとりカッターでシャーッてやればだいたいとれます。