HRMK

1

概要

MaRkoの回転軸原点を自動で補正するのに加えて、回転軸中心にワーク座標の原点を自動で設定する機能です。

タッチプローブ機能を使用してチャックの爪を直接プローブするため、リミットスイッチの取付誤差による影響を抑え、組み立て後の調整を容易にすることができます。

注意

本機能はプロトタイプに現物合わせでGコードを作成したため、製品版(プロトタイプとY軸のオフセットが異なる)では想定外の干渉が発生する可能性があります。製品版では未検証のためご注意ください。

必要物

| パーツ名 |

必要数 |

キャリブレーション用治具

|

2 |

| M5低頭ボルト 8mm |

1 |

| スペーサー3mm |

1 |

| 単線ケーブル |

2 |

| ワニ口クリップ |

1 |

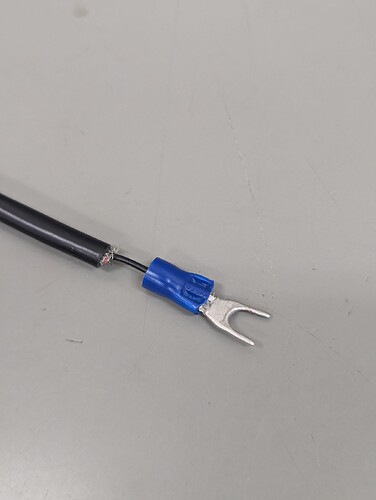

| 配線用端子 |

1 |

| Duet3用5P端子 |

1 |

| 結束バンド |

任意数 |

bed.g

Duet3 sysフォルダ内のbed.gを以下のコードで上書きします。

; bed.g

; called to perform automatic bed compensation via G32

; written by HRMK for 4-Axis CNC MaRko from AvalonTech

M561 ; clear any bed transform

G90G53G00Z0 ;Z軸退避

G53G00B0 ;B軸0度に移動

G90G53G00X-38Y-742 ;プローブポイント0に移動

G30P0X-38Y-742Z-9999 ;プローブポイント0 1回目

G30P1X-142Y-742Z-9999 ;プローブポイント1 1回目

M673B ;B軸を補正 1回目

G30P0X-38Y-742Z-9999 ;プローブポイント0 2回目

G30P1X-142Y-742Z-9999 ;プローブポイント1 2回目

M673B ;B軸を補正 2回目

G10L20P1B0 ;B軸原点を補正後の位置で上書き

G90G53G00X-38Y-742 ;再度プローブポイント0へ移動

G38.2Z-150 ;Z軸シングルプローブ1回目

G91G00Z1 ;Z軸1mm退避

G38.2Z-150 ;Z軸シングルプローブ2回目

G10L20P1Z13 ;Z軸原点を上書き

G90G53G00Z0 ;Z軸退避

G91G00B90 ;B軸時計回りに90°回転

G38.2X-200 ;X軸シングルプローブ1回目

G91G00X1 ;X軸1mm退避

G38.2X-200 ;X軸シングルプローブ2回目

G10L20P1X14.5 ;X軸原点上書き 工具径に合わせてXオフセット量変更

;X値=13+工具半径r 工具直径3mm=X14.5

G90G53G0X0 ;X軸退避

G91G00B-90 ;B軸0°に移動

G90G54 ;絶対値指令ワーク座標系G54に設定

配線セッティング

キャリブレーションに必要な配線のセッティングを行ないます。

-

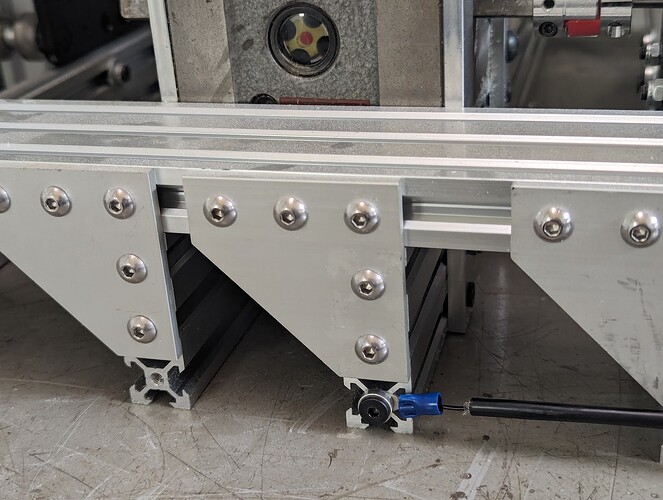

図のように一端に端子を取り付けたケーブルと、ワニ口クリップを取り付けたケーブルの計2本を用意し、Duet3用5Pケーブルに図のように取り付ける

-

Duet3のio.4に作ったケーブルを取り付ける

-

M5低頭ボルト8mmとスペーサー3mmを使用して、端子をMaRkoのフレームの適当なタップ穴(チャックと通電している場所)に固定する

実行方法

-

B軸を大体0度の位置まで手動で移動

-

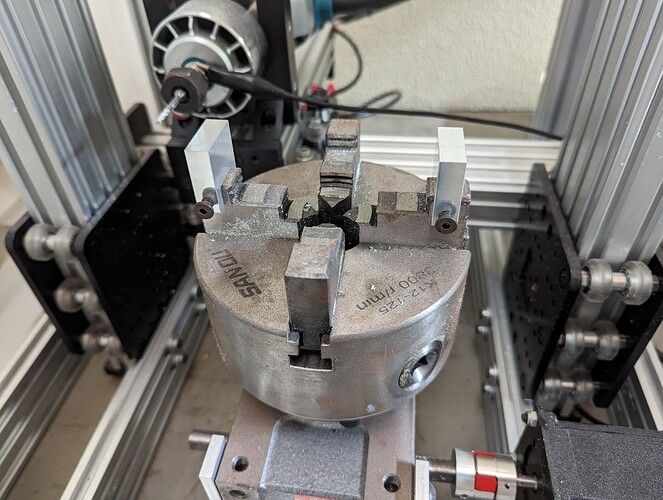

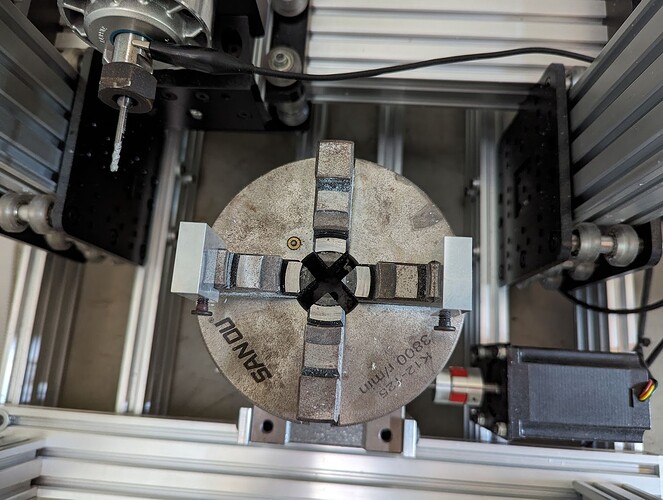

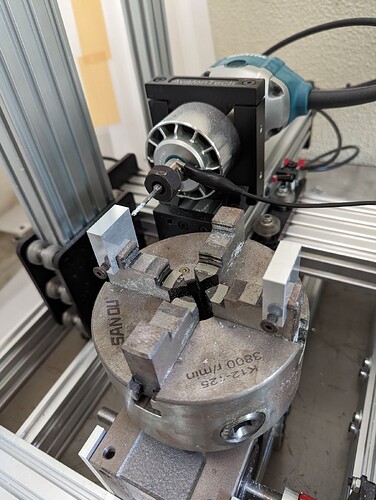

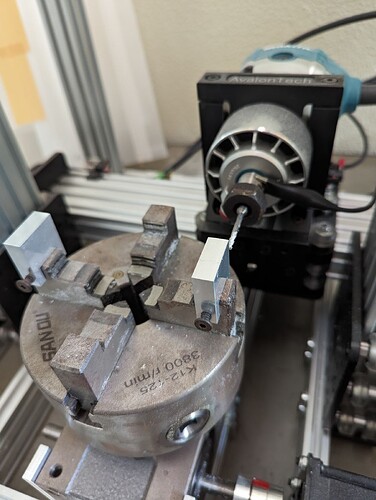

キャリブレーション用治具をチャックの爪2箇所(ネジが手前の面を向くように)に取り付ける

- 初回実行時,マシン組み換え後等

bed.gのプローブポイント0,1のX,Y座標を,エンドミルとキャリブレーション用治具が接触する位置になるよう調整する

↑プローブポイント0 X-38Y-742

↑プローブポイント1 X-142Y-742

-

取り付けているエンドミルの径とbed.gのX軸オフセット値が対応しているか確認

(D6mm=X16、D3mm=X14.5)

-

ルーターの回転部に通電用ワニ口クリップを装着する(忘れると事故る)

-

DWCのコンソール画面からG32 bed.gを実行

-

一連の動作が終わったらワニ口クリップは外す

実際の動作風景

「いいね!」 1

kawade

2

4軸加工で中心を出すのに苦労しました。こちらの機械は、XZ平面なのでプローブで中心を出せたのですね。定数の13mmは、キャリブレーション用治具のチャック中心までの厚さですか。A軸の原点まで対応できますので、リミットスイッチを使うよりもスマートです。5軸加工に挑戦しようとしてますので、その時には、利用させていただきます。

HRMK

3

ご返信いただきありがとうございます。

確かアイコンの車が4軸加工の作品でしたね。

まさにその通りで、治具のエンドミルを接触させる面からチャックの爪の中心までの距離が13mmとなっております。

精度を出すためという点ではその通りなのですが、MaRkoの回転軸にはキャリブレーション以外の原点取得方法が一切ありませんので、ホーミング(リミットスイッチがないため回転軸は現在位置がそのまま原点になる仕様です。)した後にある程度手動で原点を合わせないとキャリブレーションが実行できないという難点があります。

その為私の個人的な意見としては大まかな原点はリミットスイッチで、高精度な原点を要する場合にはキャリブレーションを組み合わせるのが現状ベストかなと思っています。

こちらのコミュニティには未投稿なのですが、E-moc X5という高専等教育機関での実習向けの5軸マシンを開発中です。組立方法や動画等の詳しい資料は現在開発中のver.2に合わせて公開する予定ですが、ver.1と大まかな情報は既にGitHubにて公開しておりますので何か参考になれば幸いです。

kawade

4

資料を見させていただきました。色々できて、魅力的な機械です。私の方は、ピックアップトラックの形状をCAD化して、これから切削加工を始めようとしている所です。ピックアップトラックは、荷台が有るので5面加工が必要になり、5軸ツールを探している所です。すでにフライス盤は、2台ありますのでテーブルにアタッチメント的に取り付けて、5軸化する予定でした。同時5軸加工は必要ないのですが、将来的に色々できそうで期待が持てます。価格面と納期面がどのくらいになるかが、気がかりです。おおざっぱで結構ですので、分かる範囲で教えてください。

HRMK

5

まず価格面に関してですが、ver.1は全部品の製作費が35万円(自作部品は材料代のみ)でした。ver.2は若干の構造変更と、部品製作を外部に委託する形になりますので値段は上がると予想されます。現状は40万円超50万円未満が予想です。

納期は未定ですが発売は年内を目標として開発を行っています。

かなり大雑把ですが、、現状決まっているのはこのような感じです。

kawade

6

早速の回答を頂き、ありがとうございます。

検討させていただきます。

「いいね!」 1

kawade

7

E-moc X5の使用について質問させてください。

移動量は

- X軸 240mm

- Y軸 295mm

- Z軸 325mm

テーブルサイズ:直径200mm

最大ワークサイズ:縦約120mm×横約120mm×高さ約150mm

と書かれています。

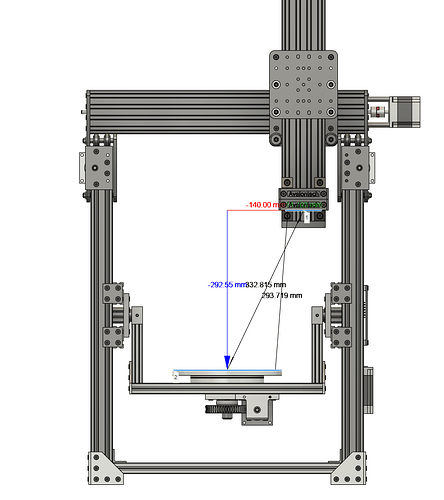

最大ワークサイズについてですが、

X軸の移動量が240mmですから、設定されてエンドミルの中心位置の移動範囲は、Z軸のフレームの幅が40mmなので、エンドミルの中心位置が20mm内側に位置することになります。エンドミルの移動範囲は、240mm-40mm(両端の移動できない範囲)=200mmがX軸で加工できる範囲と考えると、5面加工の場合は、ワークは回転しますので、X軸の移動範囲に制約されて、200mmx200mmのワークが削れると理解できないでしょうか。Z軸の高さは、問題にしていません。

HRMK

8

ご質問頂きありがとうございます.

はじめに,後から情報を付け足していったため数値等少々情報が錯綜している点は私の確認不足です.

申し訳ございません.

まず,このX軸の移動範囲についてですが,CADモデルで確認を行ったところ,理論上では280mmでした.

これはガントリープレートの幅等の移動できない範囲を考慮した値ですので,ただ単純にエンドミルの中心が280mm(テーブル中心から正負両方向に140mm)移動可能であると考えて頂いて構いません.

ワークサイズについてなのですが,こちらはワークの形状や使用する工具によって変わるものですので,120×120×150mmというのはあくまでも目安であり,私が製作したインペラがおおよそその程度のサイズでしたので少なくともこの程度のサイズであれば何ら問題ないだろうという程度の基準です.

3軸加工であればX,Y,Z軸の移動範囲=ワークサイズとしてもそこまで問題にはならないかと思いますが,ワークを回転させる場合にはマシンとワークの干渉や,突き出しの長い工具を使用したりすることから,各軸の移動範囲に対してワークサイズはかなり小さくしております.

そのため,ユーザー各自の調整やパスの工夫次第で最大ワークサイズはまだまだ大きくできる(直径200mm,高さ200mm程度とか??)と考えております.

kawade

9

早速の回答を頂き、ありがとうございます。

ワークを回転させるときに、エンドミルが干渉することは、4軸加工で経験しています。

ワークを回転させる時に、エンドミルを干渉しない場所に移動させますが、その場所を確保できれば、ワークの大きさは移動範囲と考えても良いことを理解できました。

不明な点が出てきましたら、また質問させていただきます。

「いいね!」 1