教育用オープンソース5軸CNC E-moc X5 ver.2の組立マニュアルです。

現在マニュアル製作中のため完成までいましばらくお待ち下さい。

0.E-mocX5新規部品リスト

-

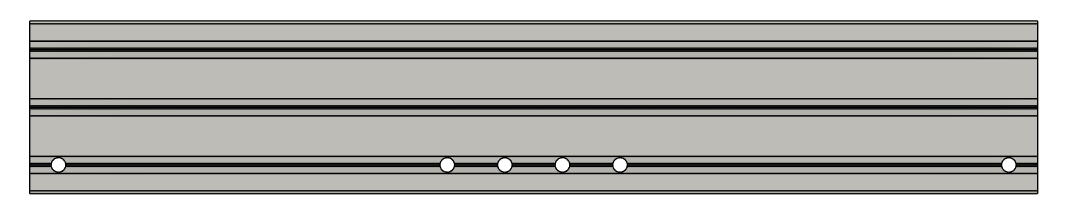

2060-350穴あり AA02-350#

-

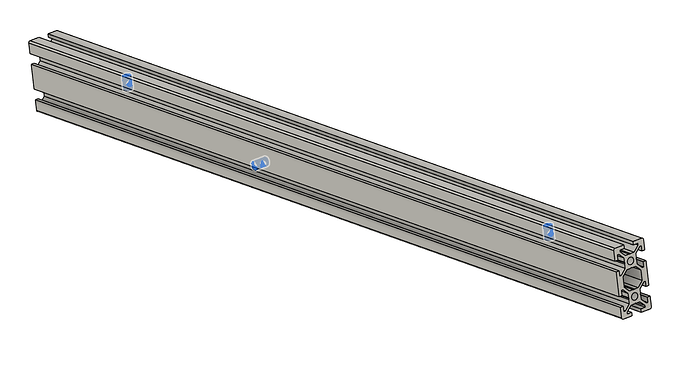

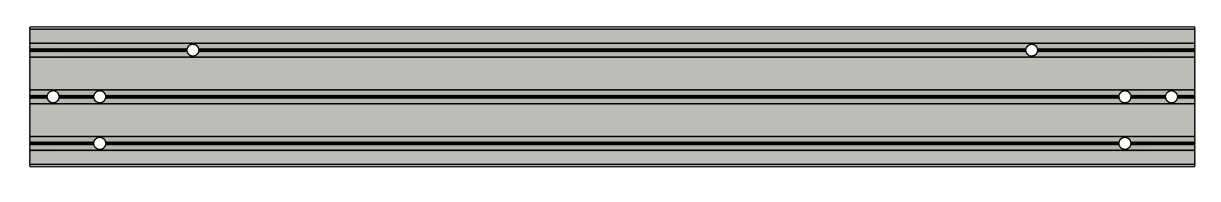

2040-500穴あり AA02-500#

-

2060-500穴あり AA03-500#

-

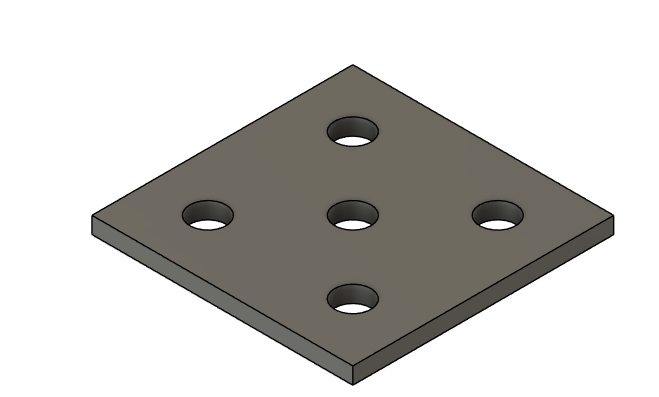

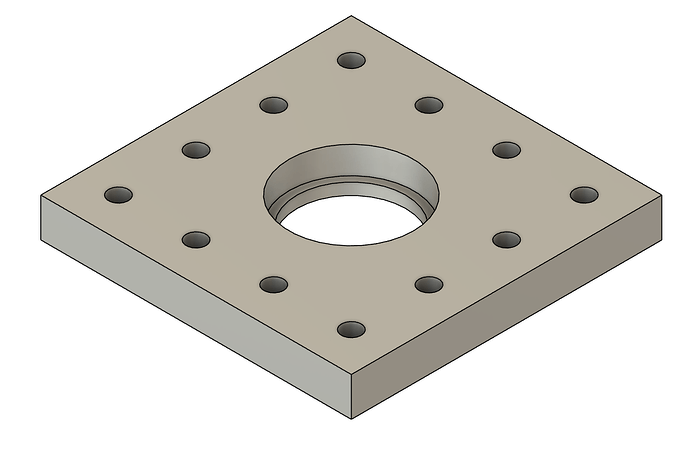

4040ジョイントプレート BA08

-

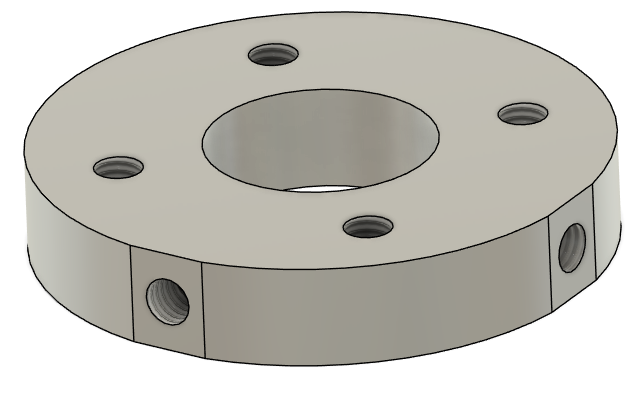

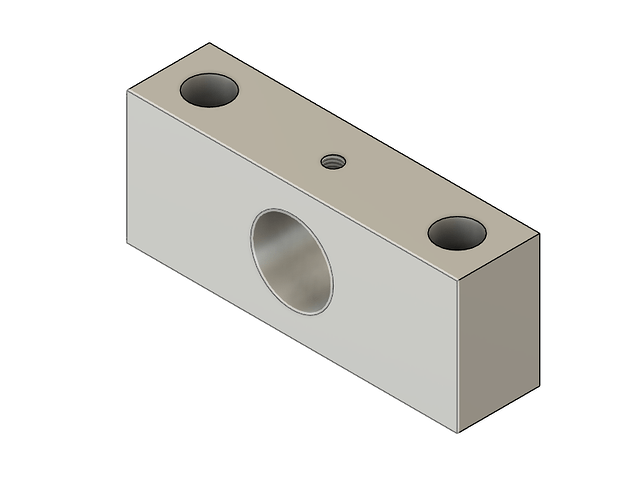

20mmベアリングホルダー DB22

-

20mmシャフトカラー DB25

-

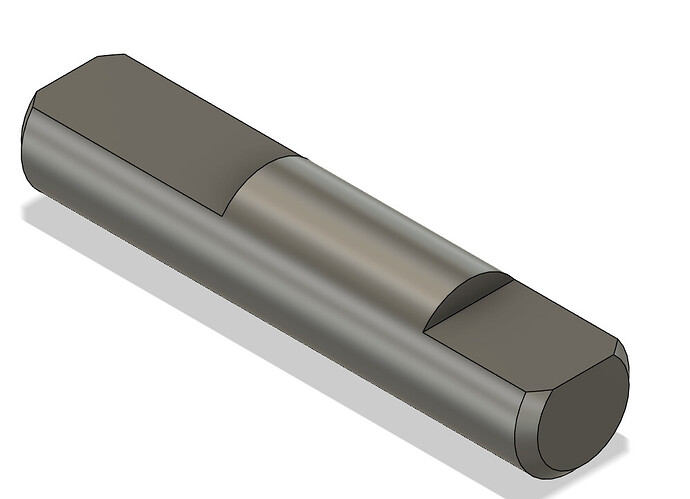

ウォームユニットシャフト DB27

直径8mm長さ120mmのシャフト

. -

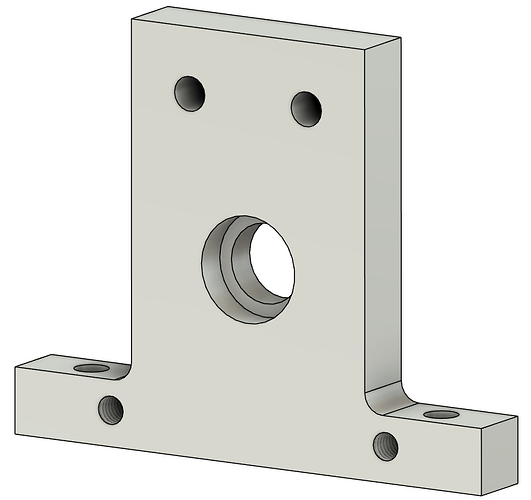

ウォームユニットフレーム DB28

-

ウォームギア DB29

-

ウォームホイール DB30

-

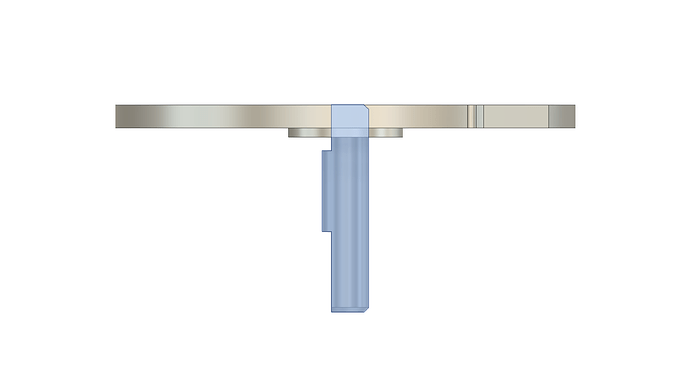

Φ20シャフト DB31

0 -

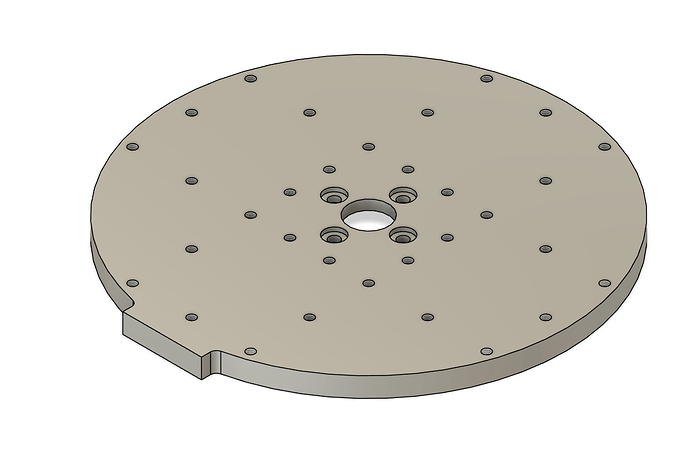

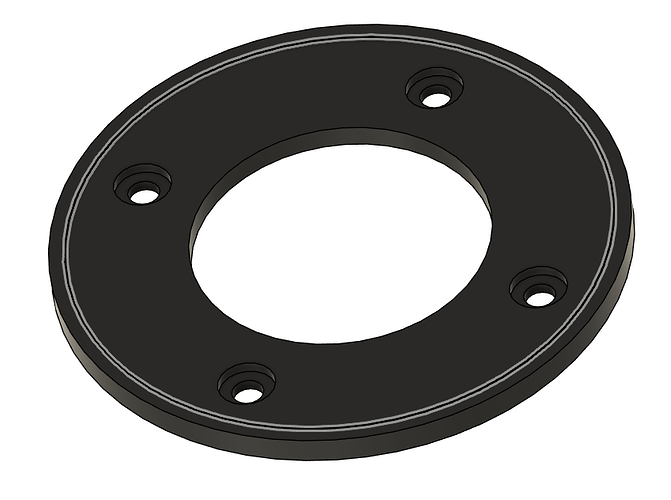

C軸テーブル EM01

-

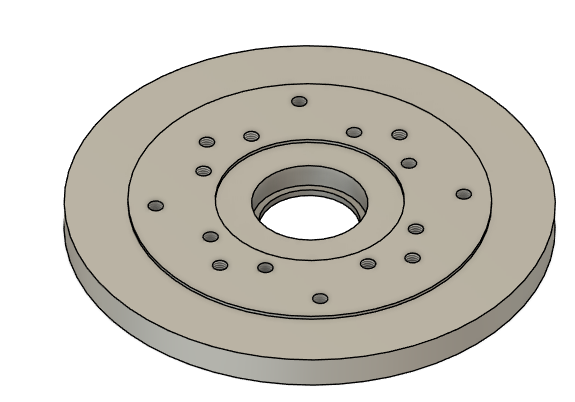

C軸テーブルホルダー EM02

-

A軸ジョイント EM03

-

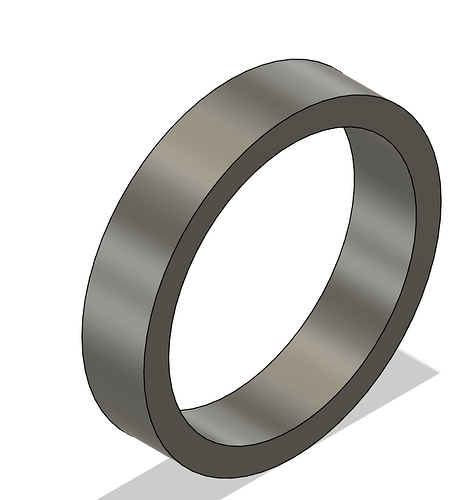

Φ20スペーサー EM04

内径20mm 長さ5mm

-

100mmスラストベアリング EM05

-

スラストベアリングホルダー EM06

3Dプリンタ部品

11月中旬に順次発送という事で、完成を楽しみにしています。

ワーク原点についての質問です。C軸については、キャリブレーションによりX,Y,C軸の原点が設定できますが、A軸のZ軸原点(A軸中心とC軸中心が交差する点)は、どのようにして設定するのでしょうか。目視でだいたいの寸法を入力して、切削しながら調整という事になるのでしょうか。

宜しくお願い致します。

11月はあくまでも目安としてとらえていただけると幸いです.

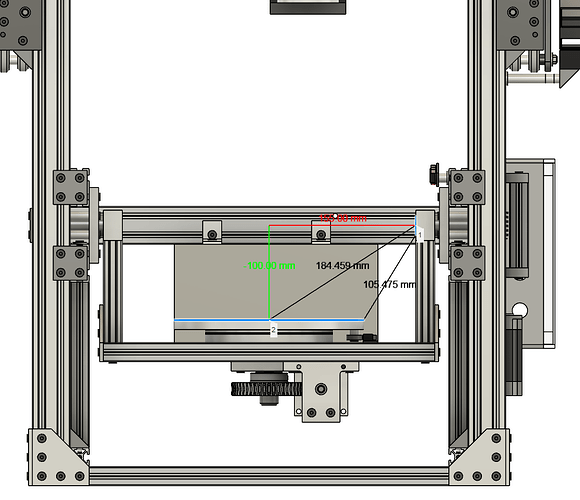

これはつまりA軸の回転中心からC軸テーブルまでの高さのことでしょうか,?

一応CADの3Dモデル上では100mm丁度になるように設計してあり,大きくずれることはないだろうと考えてポストプロセッサ等ではそのまま100mmとしています.

(実測すれば多少ズレている可能性はあります.)

現状マシン側でその部分の距離を使う補正機能やプログラムがないため,キャリブレーション等にも測定する動作は含まれていません.もし実測値を加工に使用する場合には,kawade様のおっしゃる通り切削しながら調整になるかと思います.

ただ,私自身で一度精度向上を目的としてマシンを実測してみたり切削しながらパラメータをいじってはみたのですが,5軸の場合動きが複雑なため1か所を合わせると他の場所がずれてしまうので調整はかなり難しかった(ほとんどできなかった)です.

以上で回答になっていますでしょうか,?よろしくお願いします.

E-moc X5は、A軸中心とC軸中心が100mmづれているのですね。卓上の後付け5軸CNCは、同軸上でしたので、勘違いしました。づれている場合は、割り出し加工の場合に、回転時のワーク座標系の設定方法が変わるので、難しくなりそうです。

気になる所は、A軸のリミットスイッチがベアリング仕様で有接点の物を使うようですが、平均故障間隔(MTBF)で問題になりませんか。ホトカプラの使用は難しいのでしょうか。

返事が遅くなりすみません。

なるほど、そういうことでしたか

確かに割り出しの場合少し面倒にはなりますね。

確かに非接触のセンサは考えましたが切粉が降りかかるためセンサ部等が隠れてしまうとまずいかなということであえて接触式のものにしました。カバーで覆えば切粉問題はクリアできると思いますが、構造上かなり大きな部品が必要になるのと非接触式の場合3芯のケーブルを新たに用意する必要があるなどが難点ですかね、、

原点復帰時でないのにC軸の原点センサーがon,offして音を出しているのは、気になる所ですが、C軸の非接触のセンターの取り付けは、難しそうですね。リミットスイッチの寿命について調べたろころ、「最小適用負荷は、N水準参考値(JIS C 5003)としています。これは、信頼水準が60%での故障水準のレベルです。具体的には、200万回のオン/オフ動作で接触抵抗が不安定になる偶発故障が1回発生すると推定しています。」

と書かれていました。このぐらいであれば、機構的に簡単な有接点で良いと思います。

確かに検出時以外にも反応してしまうのは接点の寿命的には良くないのですが、そこまで高頻度に故障するとは考えづらいこと、構造が簡単であり、スイッチ自体さほど高価ではないことから今のところはリミットスイッチのままで問題ないと考えております。

テーブル,C軸キャリブレーションについての質問です。

GitHub側の説明で詳しい内容はbed.gを参照と書かれていますが、どこを見ればよいのでしょうか。

割り出し加工の場合は、A軸は、0度と90度しか使いませんが、組付け誤差により回転中心が0度と90度ではズレてしまう加工性が有りますが、ワーク座標系を0度と90度で変えて(G55,G56等)それそれキャリブレーションして補正は、可能なのでしょうか。

また、C軸テーブルには、M5用の取り付けネジが加工されていますが、私の持っている4爪チャックは取付られません。取付用の板を自作することになりますか。

宜しくお願い致します。

こちらに関しては特に文章での説明はしていないのでDuet3 sysフォルダ内のbed.gファイルを見て理解してもらうしかないのが現状です。

できそうならばv2.1公開時に説明文も追加しようと思います。

まさにその通りで、0°だけをキャリブレーションすると90°の位置決めではほぼ確実にズレが生じます。ただ、90°の位置をキャリブレーションするとなると、現状のC軸テーブルの形状そのままでは、割り出し角度でのプローブ可能な部分がないことからご自身でジグを作っていただくのが確実な方法と考えられます。

ジグを取り付けるのであれば、bed.gもしくは何らかのプログラムでキャリブレーション機能を追加したうえでA軸90°や任意割り出し角度でのG55,G56等のキャリブレーションが可能となります。

ユーザーがどのようなものをテーブルに取り付けるか想定できないため、アルミフレームで使用しているものと同じM5の穴を設けております。kawade様のようにチャックを取り付ける場合には少し手間ですが、ご自身でプレートを製作していただく必要があります。

どうぞよろしくお願いします。

早速のご連絡を頂き、ありがとうございます。

実際に加工できるまで、時間が掛かりそうですが、楽しみです。

チャックの取付板ですが、取り付けによる誤差が気になるので、セルフセンタリングバイスを探してみましたが、C軸テーブルのM5タップの取り付け寸法に合う物が見つかりません。取り付け可能な、おすすめのバイスやチャックを紹介して頂けないでしょうか。宜しくお願い致します。

センタリングバイスというのはこういった物という認識で合っていますでしょうか、?

私自身5軸マシニングの実機を触った経験があまりないので確証は持てないのですが、このようなバイスの場合取り付け時にダイヤルゲージなどを使用して芯出し等何らかの調整を行っていると予想されます。一般的なバイスの平行出しと同様です。

つまり、仮に穴位置の合うバイスがあったとしてもそのままテーブルに取り付けるだけでは精度が出ない可能性が高いのです。

また、研究室でインペラを削る際には、テストカットの意味合いが大きく精度は二の次だった為、ワーク自体に5mm程度の余裕を設け、↓動画のように適当なアルミ片にネジを切り、両側からネジを押し付けることで材料を保持していました。

https://x.com/kcct_mech/status/1773908506992603170?t=Pz3dW8dZvnyH2GDm30xDEw&s=19

軽く調べてみた感じセルフセンタリングバイスはほとんどが10万円以上のようで、、

ご希望に沿ったものが見つかるかはわかりませんが、こちらでもバイスやチャックを探してみますので少しお時間をいただけますか、?

よろしくお願いします。

早速のご連絡、ありがとうございます。

写真のイメージです。

私はアマゾンで

[Amazon.co.jp: Jieotwice 精密4軸5軸ターンテーブル治具 セルフセンタリングCNCバイス CNCマシニングセンター同心バイス(ZY60-80) : DIY・工具・ガーデン]

を見つけました。

価格は、13,840円ほどです。

精度的に、疑わしいのですが、木工加工ですので、ほどほどの精度が出ればよいと考えています。この手の物は、取り付け寸法が決まっていそうです。

宜しくお願い致します。

この型番をAliExpressで検索してみたところそれっぽいのがゴロゴロ出てきました。やはり穴位置が微妙に合いませんね、、

M5で固定できるものは見つけたもののバイス側に空いている穴径はΦ5.5で、別途ピンによる位置決めが可能なようです。

ひとつの提案としてはC軸の駆動シャフトをC軸テーブル上面に突出させて位置決めに使う方法です。中心にΦ20とバイス位置決め・固定用の穴をあけたプレートを製作すればかなり高精度の固定が可能かと思います。

また、バイス固定用の穴がある程度規格化されているようであれば今後C軸テーブルに穴を追加することも検討します。

(バイス固定用のネジはM8程度と比較的太めなため、今のC軸テーブルの厚さではネジの掛かりが足りないので今すぐの実現可能性は低いです。)

確かにキャリブレーションはC軸に対して行っていますので、途中の板を追加した時に、再度治具用のキャリブレーションは必要なくなりますね。

Φ20とバイス位置決め・固定用の穴をあけたプレートを製作して頂けると、使う側の敷居も低くなると思います。

宜しくお願い致します。

確かにその通りですね。

貴重な意見として参考にさせていただきます。

一応マシン開発者としての考えでは、手当たり次第にバイスに合う取付穴をマシン本体にあけていてはキリがありませんし、公開図面から自身でプレートを作成される方もいると考え、基本的にマシンの仕様を変えるつもりはありません。

しかしながら、バイスの取り付けができない現状を放置するわけにいきませんので、ある程度規格化されたバイスにあわせたプレート、もしくはプレートとバイスのセットをオプション設定やアフターパーツとして出せないかAvalonTechさんに打診してみます。

まだ案として出た段階ですので製作完了するまで少々時間を要するかと思いますがお待ちいただけますと幸いです。どうぞよろしくお願いいたします。