最初は、8cmほどの車をケヤキで削っています。

同じタイプのものを23cmの大きさで削りますので、違いが分かると思います。

8cmのモデルを作成している所です。

A軸の保持力の弱さが気になっています。素材をバイスにセットするときに、ネジを締め込みますが、その時にテーブルがA軸に沿って動いてしまいます。

また、モデルを切削後にA軸のモーターのカップリングとベアリングを確認するとカップリングは上方に広がり、ベアリングは上に動いています。8cmモデルと一緒に写真を添付いたします。現在、A軸の位置決めが不安定ですので、工具を変えるごとにA軸を原点復帰させて補正しながら切削しています。

このままでは完成させるのが難しそうですので、多少の金額はしょうがないので、A軸用位置決め強化オプションを作成して頂けないでしょうか。

割り出し加工の場合は、位置決め精度が必要になります。

宜しくお願い致します。

お世話になっております.

重量物をテーブルに載せた際に,ウォームホイールとA軸シャフトの締結力が不足する点は想定していましたが,シャフトカラーがずれてしまうところまでは想定外でした.申し訳ありません.

元々A軸周りが弱いのはもともと認識していましたので仕様が確定次第アップデートとして反映しようと思います.

ひとまず新しいA軸シャフト周辺の部品が近日中に届くとのことですので早急に検証を行います.また,回転軸駆動ユニットがずれる問題も対策を考えましたので、取り急ぎ部品の手配をしようと思います.

そこでkawade様に一点お願いしたいのですが,

新しく設計した開発部品1セット(A軸分)お送りするようAvalonTechさんに伝えますので,その検証をしていただけませんでしょうか?

検証していただきたい点は以下の通りです.

-

部品が無理なく組み立てられるかどうか,あるいは簡単に組立できる組立方法の提案

(手に入れたキーのはめあいがかなりきつく,パーツクリーナーで冷やしたりしましたが結局ハンマーでたたき込んでようやく入ったという感じです.キーは元々ギチギチになるものですのである程度は仕方ありませんが,もしkawade様が良い取付方法をご存じでしたら提案していただけますと助かります.) -

バイスならびにバイス用プレートを取り付けた状態で問題なく動作・加工できるか,現状のようにずれたりしないかどうか

詳細はAvalonTechさんと相談しますが,ひとまずA軸シャフト周りの部品が届き次第お送りすることになるかと思います.

ご迷惑をおかけし申し訳ありません.よろしくお願いいたします.

組み立てについては、あまり自信が有りませんが、動作確認はさせて頂きます。

宜しくお願い致します。

送って頂いたA軸シャフト周りの部品で、付け替えを完成しました。

組み立てる前に、潤滑油を接続部分に吹きかけてティッシュペーパーでごみを洗い取ってから組み立てています。

①A軸シャフトにウォームホイールを圧入する方法は、手持ちの木工用のクランプが有りましたので、これを利用しました。

最初にキーを圧入しましたが、中心軸が有っていないために先端が上がってしまい、木槌で叩いて隙間を無くしました。ウォームホイールの方は、クランプ側と接地面積が広いこともあり、スムースに圧入することが出来ました。

②ウォームホイールを圧入したシャフトを本体側に取り付ける時に、木工用のクランプを使ったのですが、キーの挿入時は同じように先端が盛り上がってしまいましたので、木槌を使って隙間を埋めました。

キー溝に沿ってA軸ジョイントを圧入する時、圧をかける中心軸が有っていないためにA軸ジョイント側が傾いてしまい、スムースに入らなく状態になってしまいました。ウォームホイールを回しながらA軸ジョイントをまっすぐになるように修正して、手のひらで叩いたところ、すんなりはめ込まれてしまいました。

③組み立ての提案としては、大きめのC型クランプでウォームホイールを圧入して、A軸ジョイントは、木槌を使って実機上で挿入する方法が簡単かと思います。

下記写真は、機械に取り付けた状態の写真です。

実際に動かして評価しました。

動きや動作音は、以前と比べて安心感が有ります。

以前に評価したA軸と+90°⇒-90°を5回繰り返ししてAの補正をした角度ですが、

一回目:0.32°

二回目:0.01°

三回目:-0.0°

四回目:-0.0°

五回目:0°

の結果を得られました。

最初の0.32°は、取り付けてから初めて+90°を動かしたので、大きなバックラッシュ的な物が影響したと思えます。

これで先に進めます。

ありがとうございました。

これから実際の物を削り込みますが、+90°した時のづれ量などは、これから調査して修正していく予定です。

Z軸の回転中心位置を削り出しながら調査している所です。A軸を90°回転させて、C軸を90°回転させるとX軸座標とY軸座標が入れ替わり、回転中心位置がづれていると、0°と90°に切削位置が重なる所がづれてきます。だいぶ、追い込んだところで下記の写真の様に車の後部の所が削られています。この現象は、X軸方向の中心位置のづれから表示ます。

この時のX軸の回転中心位置は164.735、y軸は132.060でした。

この状態で、キャリブレーションを実行すると、X軸は165.490でy軸は132.665でした。X軸は中心位置が0.735mmも違っています。この状態で同じプログラムを実行した所、下記の写真の様にX軸方法のづれが解消されています。

原因として考えられるのは、キャリブレーションした時のC軸のづれと考えられますが、他の原因が考えらるでしょうか?

写真の違いは、キャリブレーションの実行しかありません。

お世話になっております。

私が削っていたのが同時5軸のインペラばかりでしたのでズレは正直わかりませんでしたが、kawade様のモデルだとマシンのズレがよく分かりますね…^^;

回転中心が0.735mmズレていることになりますので直径換算で約1.5mmになりますからお送りいただいた画像の車後部のズレは納得です。

ぱっと思いつく原因は

- C軸テーブルのバックラッシ

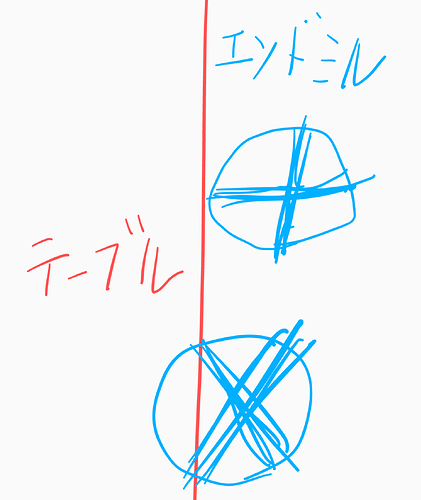

- キャリブレーション時のエンドミルの接触点

この2点でしょうか。

C軸テーブルのバックラッシは汎用品のウォームギアを使っている以上正直どうしようもありません。駆動部の部品を変える他無いと思われます。

2つ目の接触点についてですが、エンドミルには刃の部分とそうでない部分があるため、キャリブレーション時に刃ではない部分がC軸テーブルと接触すると、その分ズレてしまう場合があります。

こちらはキャリブレーション時の工具の向きに注意したり、キャリブレーション時のZ軸をさらに下げる(C軸テーブルと接触する幅を大きくする)あるいはキャリブレーション用に丸い棒を用意する等の対策が考えられます。

またこちらは原理上X軸の他Y軸でも発生するはずですのでお気をつけください。

あとはアルミフレームの精度やボルト固定の位置ズレ等々各部の細かな誤差の集まりかと思われます。これに関してはパラメーターが数十数百単位であったと思いますので手に負えません。

ひとまず何とかなったようで良かったです。かなりきれいに見えますので完成が待ち遠しいですね。

今後ともよろしくお願いします。

前の説明で、C軸を90°回転させた時、X座標とY座標が入れ替わると書いてしまいましたが、Y軸は回転軸になるのでX軸とZ軸の間違いでした。

5軸になると動きが複雑で、イメージするのが大変です。

原因を絞るために、キャリブレーションを実行するのを止めて、A軸とC軸の原点復帰時に補正値で原点0°に合わせて、形状を削り込みながら補正値を修正して回転中心を出して、削ってみます。

起動時に毎回キャリブレーションをするのは、単一の設定で組み立て誤差をある程度吸収するためですので、特にぶつけたりしない限りはキャリブレーション無しで固定のパラメーターでも問題ないかと思います。

bed.gを改造して、XYZ軸だけのキャリブレーションマクロを作成しました。G38.2を2回実行していますので、精度を上げるために最後のG38.2実行の送り速度をG38.2 Y-295 F5及びF1の様に設定したのですが、アプローチ速度が変わりません。変更は可能なのでしょうか。

config.g内のM558Fパラメーターの変更を試していただけますか?

M558はあくまでもZプローブの設定ですが、もしかすると全方向の速度を指示しているかもしれません。

二回目だけアプローチを遅くする方法が分かりませんでしたので、アプローチ速度を400から40に落として、XYZ軸だけのキャリブレーションを行いました。

1回目 x:165.200 Y:132.305 Z:116.615

2回目 X:165.175 Y:132.350 Z:116.615

3回目 X:165.400 Y:132.230 Z:116.615

の結果が得られました。

Z軸に関しては、ほとんどづれが有りませんが、X軸に対しては、0.2mmほどのづれが出ています。A軸やC軸は動かしていませんので、値のバラつきの原因がわかりません。何か気が付いたことが有れば教えてください。

宜しくお願い致します。

丸棒で測定したらというアドバイスを思い出しまして、Φ6mmのエンドミルを逆に取り付けて丸棒として測定しました。

1回目 X:165.160 Y:131.955 Z:134.225

2回目 X:165.140 Y:131.950 Z:134.230

3回目 X:165.185 Y:131.950 Z:134.225

上記の結果が得られました。

づれの原因は、エンドミルの刃先だったようです。

これからは、丸棒でキャリブレーションするように致します。

これで、先に進めそうです。