いろいろとアドバイスいただいた点を踏まえて再検証してみたら

予想外なかたちで問題点が整理できたので

以下にまとめておきます。

まず今回の検証でポイントとなるのが

このような誤差を移動距離(L)データの拡大(Lx約100.8%)とみるか

付加(L+約0.3~0.4mm)とみるのか

という点で

もし後者であれば現状のstep/mm算出値に問題は無く

切削加工自体の問題ということに切り分けられます。

(前者であればstep/mm算出段階から何か問題あり)

そこで前回の正方形切削データに

エンドミルと同径の6Φ穴を50mmの間隔で2個開ける(ドリルパス)加工を追加し

それらの距離を測定して判断することにしました。

(穴外径間が50-3-3=44mmであれば正方形誤差は付加分だとわかるはず)

そしてその場合を想定し、新たな比較点として

CAMで正方形ツールパスに何か切削設定に差異をつけて

変化を見出すことにしました。

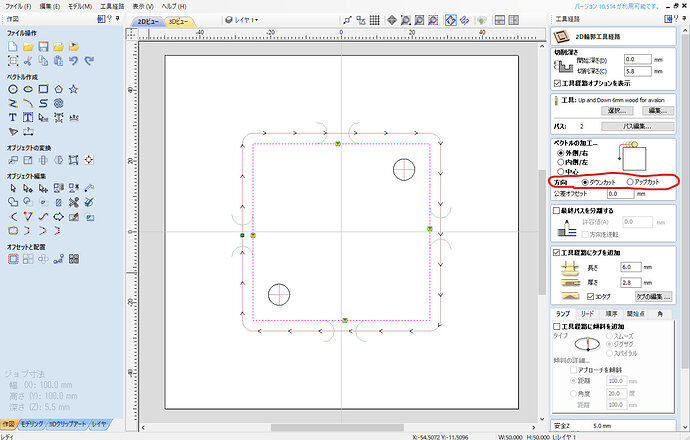

Vcarveではツールパスのベクトル方向を

ダウンカットとアップカットから選ぶことができるのでまずはここから始めてみます。

また別途シンプルな正方形切削データも併用し

さらに同径の別のエンドミル(4枚刃)も使って差異を探ります。

念のためルーター電源&ケーブルも独立敷設。(気休めノイズ対策w)

ちなみに今回の検証前にバックラッシ除去してからノギス移動再測定してみましたが

微差(0.02~0.03mm)しかありませんでしたので今回は取り急ぎ無視して

前回と同じstep/mm値で実施しすることにしました。

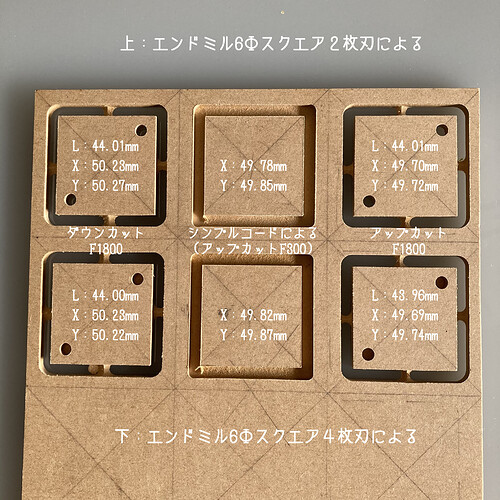

再検証した結果はこちら。

(L:6Φ穴外径間、X:正方形横長、Y:正方形縦長)

随時CNCjs画面でエンドミルの移動寸法表示を目で追いましたが

加工想定経路を外れていく様子は確認できませんでした。

どれもエンドミル同径6Φ穴外径間は≒44.00mmで、

穴位置はある程度精度よく開けられていることがわかります。

そのうえで正方形ツールパスのダウンカットとアップカットとで

はっきりとした差が確認できました。

(ちなみに前回の検証データはダウンカットによるものでした)

参考:

https://www.nttd-es.co.jp/solution/manufacture-sol/e-learning/e-trainer/trial/nc/nc_upcut.htm

どうしてこのような差が出るのか詳しく説明できませんが(MDFの品質による?)

エンドミルの(回転方向と)進行方向の関係で

切削寸法がMDFでは変わることを今回初めて知りました。

次にアクリル板(t=4.0)を切削して検証を続けます。

(切削条件:6mmスクエア4枚刃、F1800、切込み量0.5mm、ダウンカット)

step/mm算出に対する切削誤差はほとんど無いようです。

これで精度の要求されるアルミ加工にもやっと挑戦する気になりました。

今回の検証では

「MDFはstep/mm算出確認用の切削には使わないほうがよい」

と私なりの結論が出たのでとりあえず探求はこれにて終了したいと思います。