各軸の直交出し

フレームの組み立て方によりXYZ軸のそれぞれが成す角が直角になっていません。

そこですでに直角が出ているものを使って、XYZ軸をその直角に沿うように調整します。

直角基準ブロック等のちゃんとした測定工具は馬鹿みたいに高いので、台付スコヤや6面フライスされたブロックをここでは使います。

今回用意したのは6面フライスされたS50Cのブロック(直角度15μm)で、私はモノタロウから購入しました。

また今回用意したブロックは厚さ10mmですが、厚さが薄いと立てるのが大変なので厚めのほうがいいかもしれません。(ガントリープレートがアルミなのでマグネットスタンドがつかない)

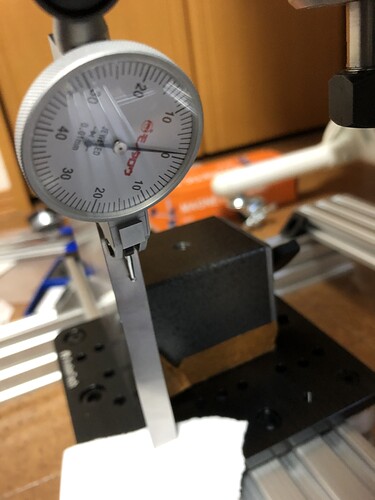

※画像では横着をしてテコ式ダイヤルゲージの測定子の角度をつけて測っていますが、本来は測定面に対してできるだけ水平にします。

精密測定機器の豆知識 - ミツトヨ

ピックテスト(てこ式ダイヤルゲージ)の測定子を当てる角度による誤差

基準の軸とプレート端面の並行出し

ワークを軽く固定し端っこでダイヤルゲージを0にし、ダイヤルゲージを当てたまま軸を移動しもう一方の端点側へ。

ズレ量が出るので軽くワークを叩いて軸と平行(0になるよう)に修正。もとの端点に戻してズレ量を確認し再度ダイヤルゲージを0にセット。これを収束or納得するまで続ける

基準の軸と直角の軸の並行出し

ワークの先程の面とは直角の面にダイヤルゲージを当てる。端点で0をセット。

ダイヤルゲージを当てたまま軸を動かし、ズレ量を確認。

プラスチックハンマー等で叩いてズレ量を修正。(※予め修正箇所のフレームを固定しているボルトを緩めて軽くしまった程度にしておく)

先程と同様に収束or納得するまで続ける。修正が完了したらボルトを締めておく。

最後の軸の直角出し

ワークが薄かったのでこんな以下の感じで立てています。マグネットスタンドを使って立たせています。

ワークの水平出し

最初と同様に基準軸を使ってワークの水平(並行を出す)。

今回はズレ量に対して紙(だいたい10μm)を挟むことでワークの水平を出しました。

最後の軸の垂直確認・修正

同様にZ軸の垂直を確認し、ズレているようなら修正します。

Z軸の傾きはZ軸が乗っているX軸の傾きが考えられるので、X軸とフレームの締結部の締め量等を調整します。

参考

直角の基準

https://www.monotaro.com/s/pages/readingseries/sokuteikougukisokouza_0701/