CNCはそれなりの設置面積を占有しますから、もし切削以外の加工も兼ねられるのであればある意味省スペースになりますし、その分創作の可能性も広がろうかと思います。

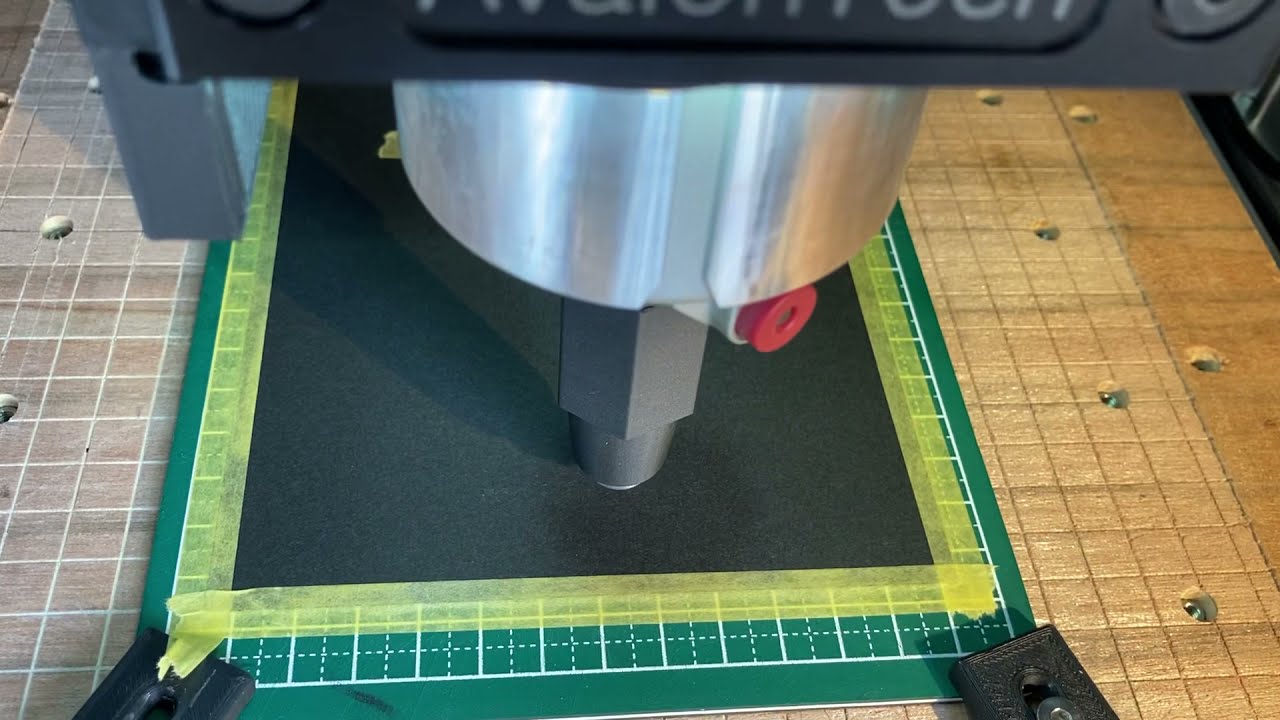

以前テーブルベットタイプのカッティングプロッターを使ったことがあって、カット圧が強く、厚めの素材もカットできてとても有用だったので、自分のCNCのエンドミルをカッター刃に付け替えて簡単な切り出し程度に使えないか試してみることにしました。

今回結論から先に言うと一応切れるようにはなったのですが、未だに試行錯誤が続いていまして、とりあえず現段階までの自分なりの手順やこれまで気付いた点などまとめてみます。

■ドラッグナイフについて

まず初めにカッティングプロッター用の刃はドラッグナイフ(Drag Knife)と呼ばれているようで、検索するといくつか動画(主に海外発)を見ることができます。

そのドラッグナイフには主に二つのタイプがあって、一つはビニールカッター(Vinyl Cutter)とよばれる紙やフィルム、カッティングシートのような薄物を切るピン(の先に刃が付く)タイプと、もう一つは大きな刃がついて段ボールなどの厚いものを切るブレードタイプに分かれているようです。

そして共に刃先が軸芯からオフセットされ(ズレ)て取り付けられているため、これによりツールパスの進行方向に合わせて刃先が追随(Drag)する仕組みとなっています。

またそれらと異なり、オフセットが無く、軸芯と刃先が一致して動くタイプもあるようですが、このタイプは切断方向に合わせて刃の向きをモーター制御する高度な仕組みのようなので今回は製作対象から外しました。

(たぶん以前使ったカッティングプロッターはこのタイプ?)

さて動画で見ると簡単そうに見えるドラッグナイフによるカッティングですが、よく観察すると刃の押し圧加減やツールパスなど、カットする素材の厚さ・硬さに合わせていろいろと調整する必要がありそうなことに気付きます。

そこでとりあえず初めは段ボールをカットすることを想定し、一つ一つ課題をこなしていくこととしました。

(Amazonの段ボール板が捨てずに数枚残っていたので)

まず段ボールを切るのであれば、切れ味が下がったら頻繁に刃先が交換できるカッターの刃を使うのがコスパの面でも良さそうと考え、より厚物が切れそうな30°刃カッター替刃を使ってブレードタイプのドラッグナイフを作ることにします。

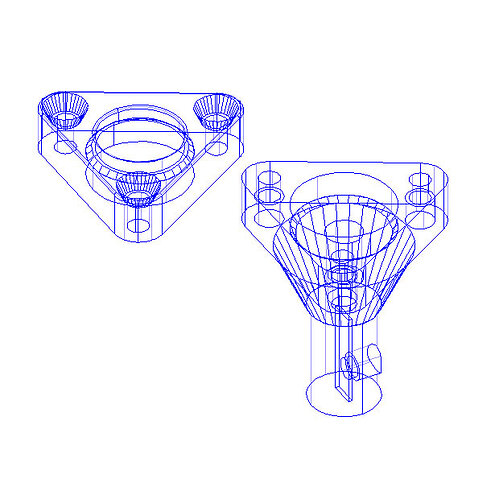

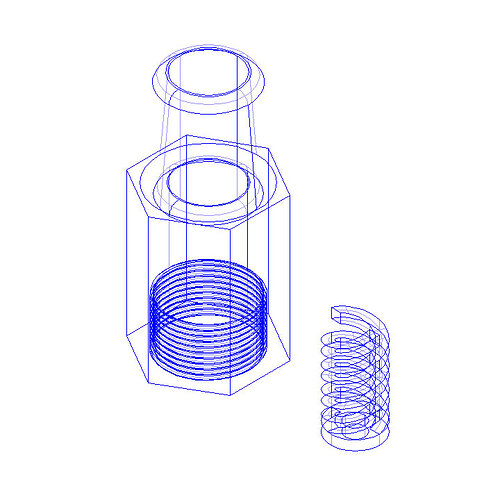

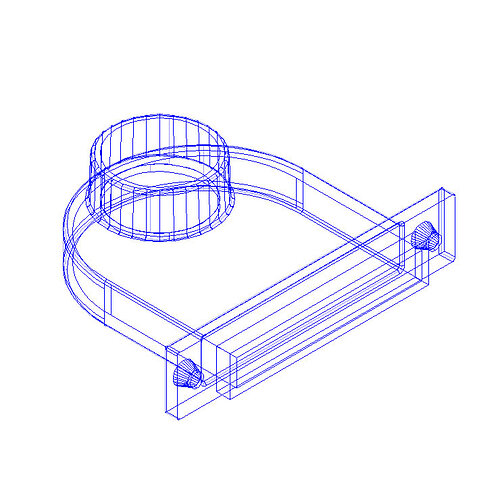

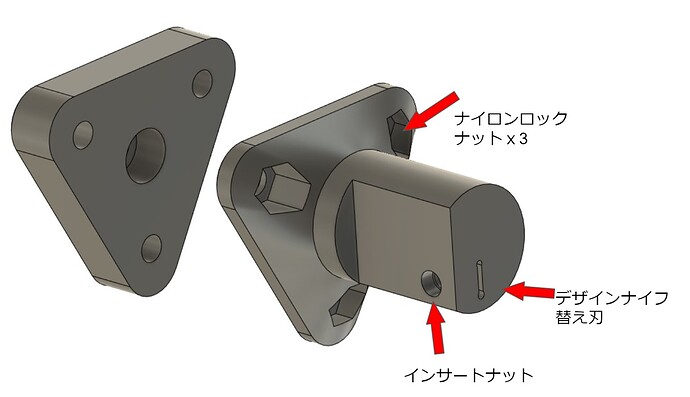

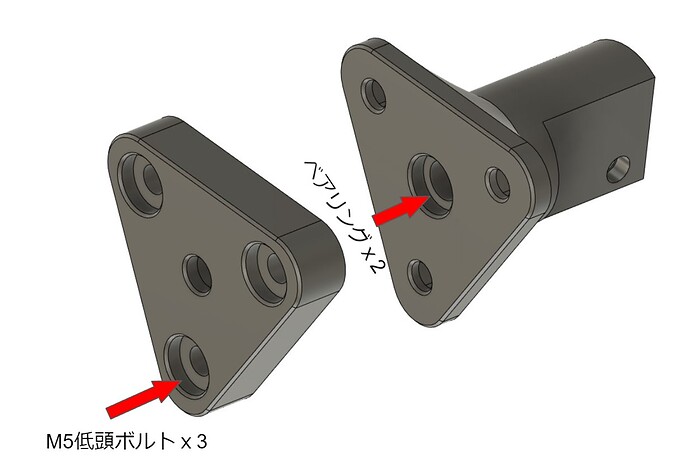

ドラッグナイフ3D図

軸芯は6mmエンドミルを逆さに使い、これを2個のベアリングでブレないように支持させ、軸端にマグネットを埋め込んで脱落防止。

微調整が必要なものに対してはバネを仕込むことである程度対処し、もしこれでうまく運用できない場合は徐々に改造していくことにして、オフセットをまずは1mmに設定。

刃先がブレないようできるだけ取付穴をジャストサイズで設計し、しっかり固定できる構造とした。

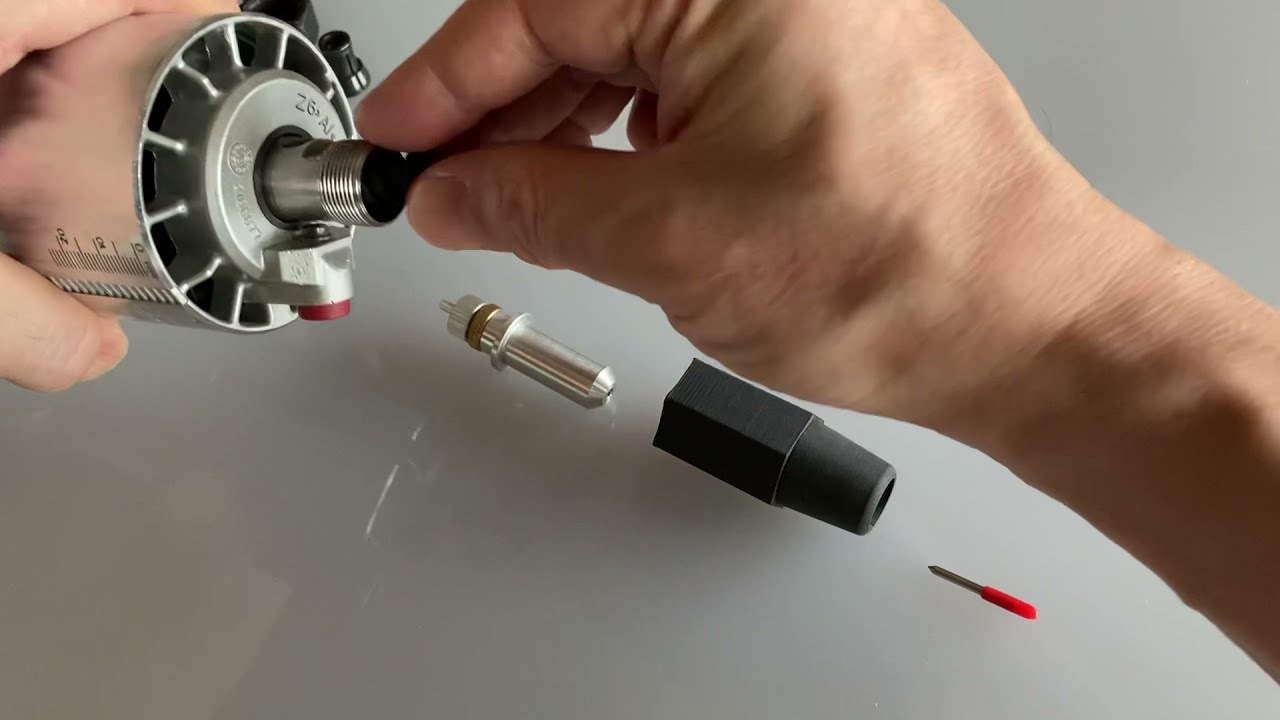

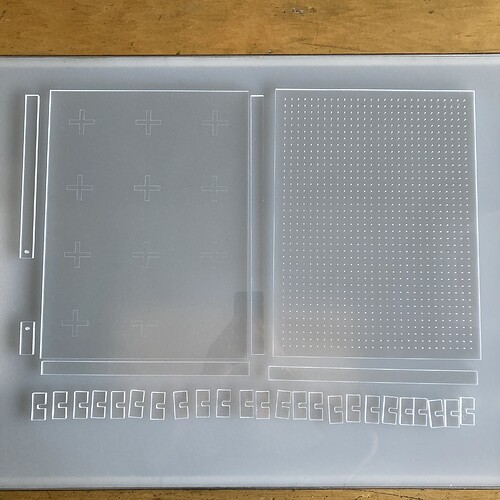

ドラッグナイフ分解パーツ

この1作目は軸芯に対する回転精度が悪く刃先がうまくツールパスに追随できなかったので、2作目(上写真)ではベアリング周囲をボルトでしっかり固定できる構造とし、さらに刃が回転しやすいようオフセットを1mmから2mmに改良。

これによりブレずに刃先がスムースに回転できるようなりました。

■カッティングパス(カッティング用のツールパス)について

ドラッグナイフに調整用バネを仕込んだこともあり、テーブル面以下に刃が深く入ることはないと思うので、今回はテーブル面をZ軸加工原点とし、そこからの加工深さを1.0mmとしてカッティングパスを設定してみます。

これはテーブルに固定した段ボールが切り残らないように、刃の押し圧を強めにカットしていくイメージとなります。

カッティングラインに角の部分が無く、直線が曲線でつながっている場合は切削用Gコードをそのまカッティングパスとして使えるので労せずに切れます。

円を切ってみた

ドラッグナイフの向きが進行方向を向いてないと始めに刃が引っかかってカット不良となるため、カットし始める方向にドラッグナイフの向きを予め合わせておく必要があります。

また曲線の曲率が小さすぎる部分はオフセット分だけ刃の動きがズレるので、カッティングパスに沿って正確に切れないこともあります。

角丸四角形を切ってみた

そしてカッティングラインに角の部分がある場合についてですが、角頂点でドラッグナイフの向きを急に変える必要があるため、別途カッティングパスを最適化する必要があります。

そこで今回はオリジナルのドラッグナイフを販売しているDonek Toolsのサイト(donektools.com)より公開されているG-Code Swivel Programを使ってみることにします。

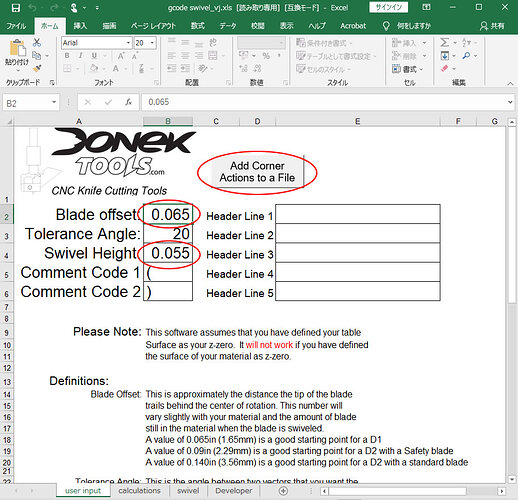

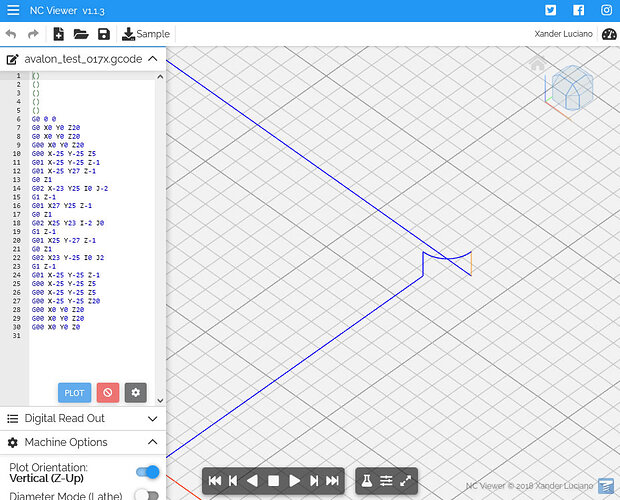

G-Code Swivel Program

(ウェブページ中段の「Add Corner Actions to your Tool Path」よりダウンロード可)

このプログラムはExcel上で動くのですが、設定値に合わせてGコードをドラッグナイフ加工用に最適化します。

つまりドラッグナイフを角頂点より少しだけ通過させた後に、刃先を少し持ち上げて次の進行方向に刃の向きを旋回(swivel)させる動きを書き足してくれます。

以下に簡単に手順を説明しますが、他にもっと適切な方法はあるかと思いますので参考程度に。

1・まず初めに目的の加工(正方形カット)に対してCAM(VCarve)から仮のエンドミルデータを使ってGコードを一旦書き出します。

2・次にgcode swivel_vj.xlsを立ち上げ、設定画面の「Blade offset」欄を今回のオフセット値2mmに書き直し(0.065→2)、「Swivel Height」欄もドラッグナイフを旋回させる時の退避高さを想定した値に書き換えます(0.055→1)。

(今回想定して書き換えた数値は自分がなんとなく決めただけなので、今後さらに条件を考察して修正していく必要があると思います。)

G-Code Swivel Program設定画面

「Add Corner Actions to a File」ボタンを押して先ほど作ったGコードファイルを指定した後、適正化後のデータ名を新たに決めると適正化したカッティングパスを書き出してくれます。

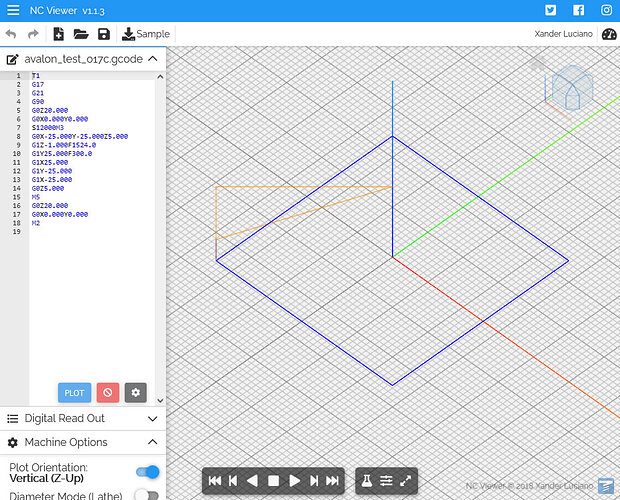

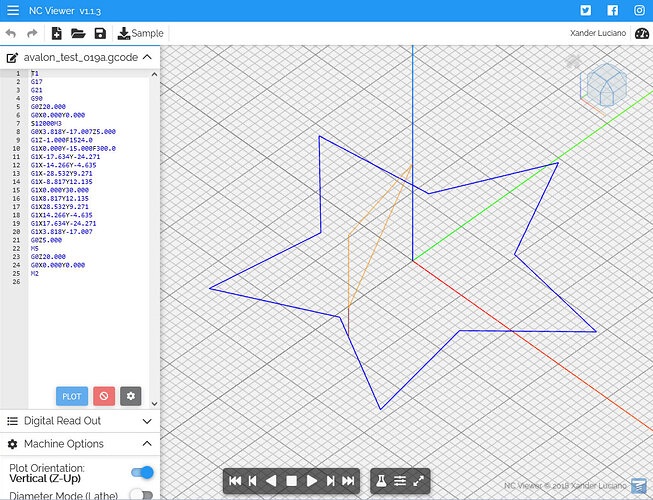

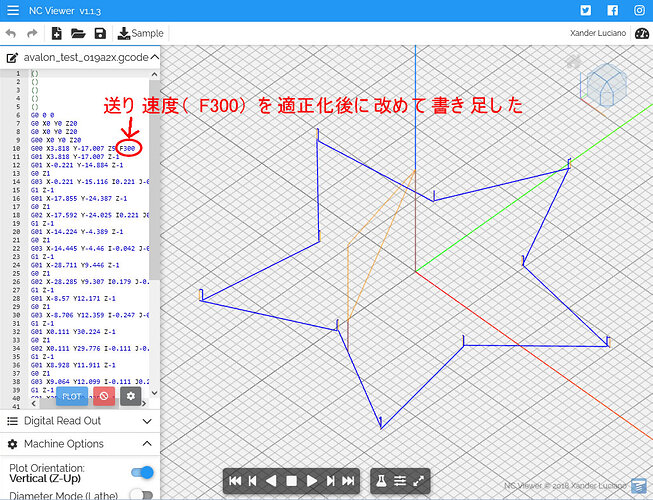

3・カッティングパスの最適化前後の軌跡をNC Viewerのサイト(ncviewer.com)で見比べて確認してみます。

「Open File」からファイルを選択するとカッティングパスがプレビュー表示されます。

適正化前のカッティングパス 正方形

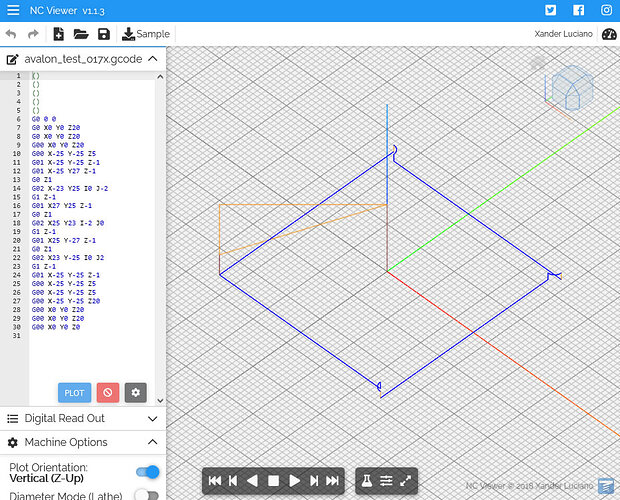

適正化後のカッティングパス 角頂点で旋回

角頂点でZ軸が少し上がった後に次の進行方向に旋回するパスになっていますね。

適正化後のカッティングパス 旋回部(swivel)拡大

軸芯の動きに刃先が追随するのを助けるために刃先を少しだけ段ボール内に残すよう配慮しています。

(刃先を段ボール表面より上に抜いてしまうと空転してしまうため)

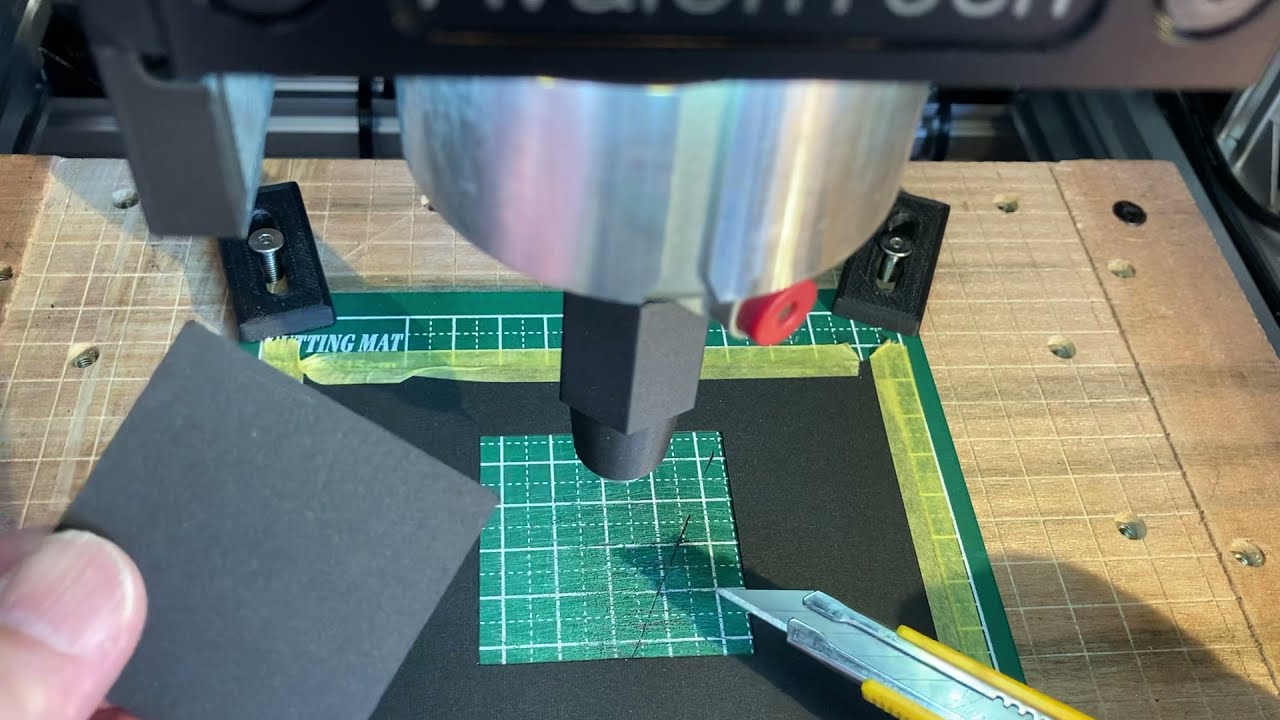

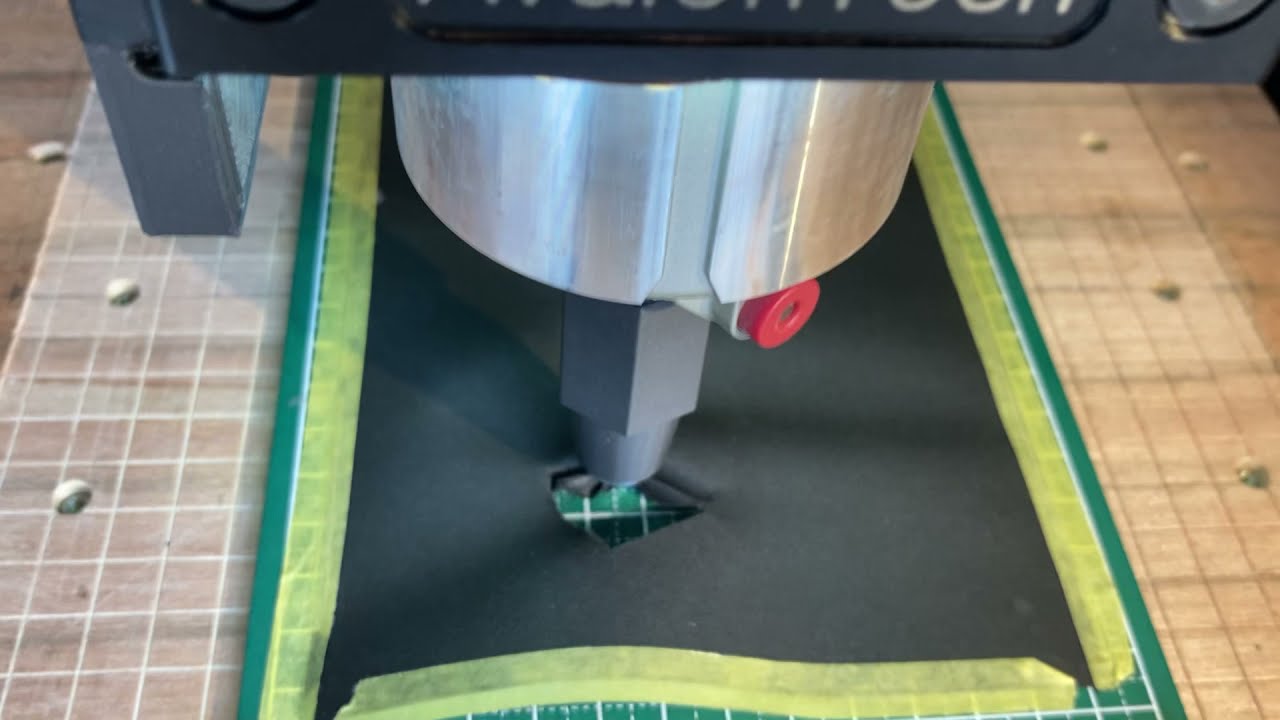

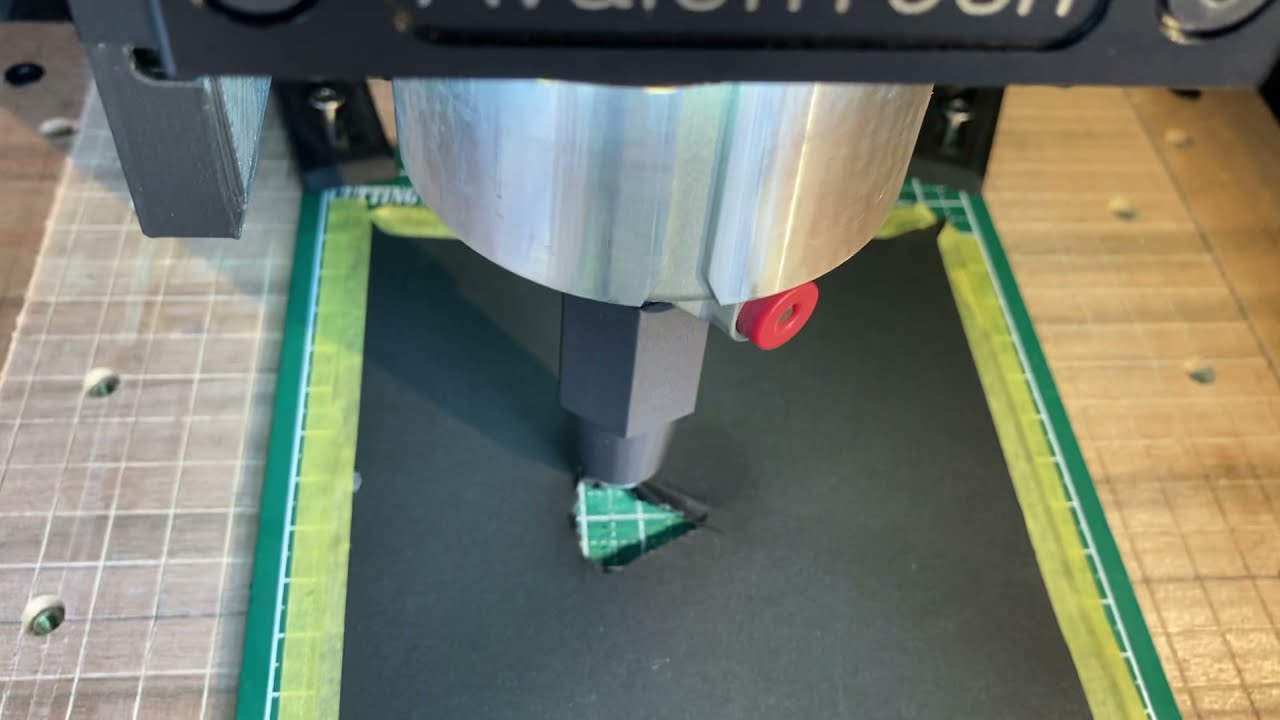

■カッティング

実際に加工してみます。

(当然ですがルーターの電源はOFFにしてルーターは回転させす、ドラッグナイフ自身の回転のみに委ねます)

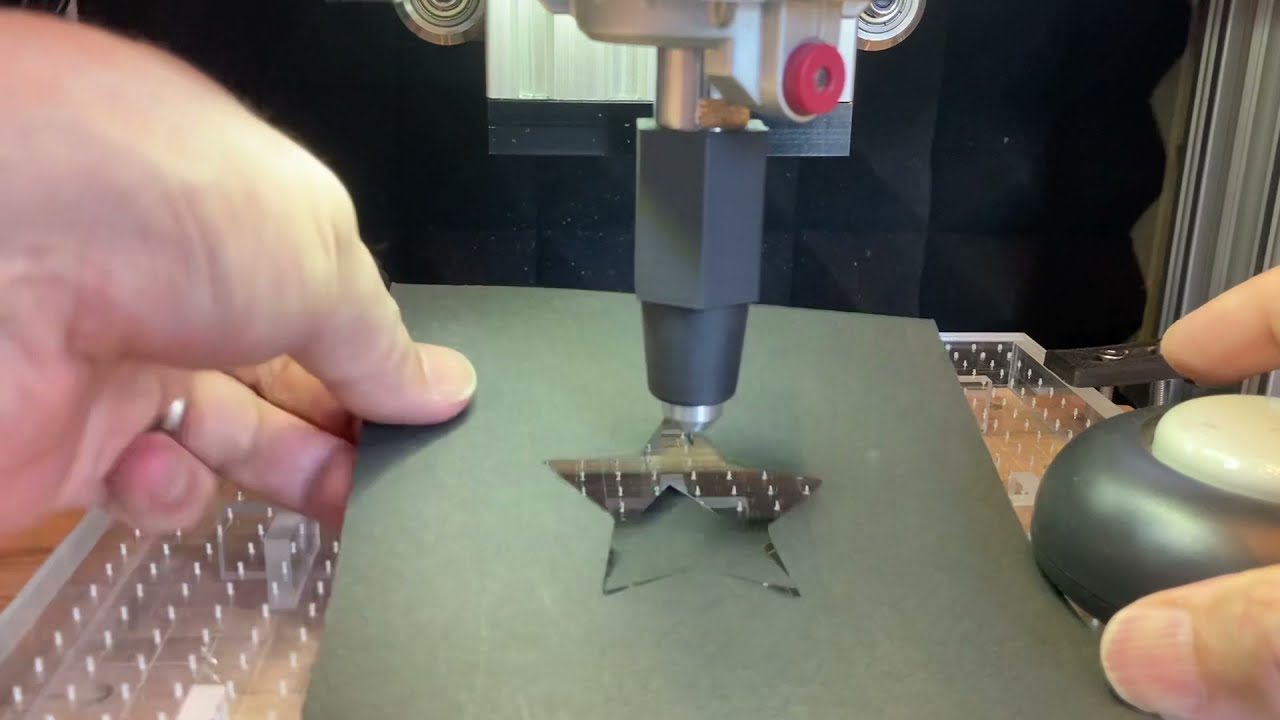

ドラッグナイフが角頂点で旋回する様子がわかるでしょうか。

正方形を切ってみた

動画ではわかりにくいですが旋回する直前にZ軸が少し持ち上がって刃の旋回を助けています。

ただし現状のカッティングパスでは最後の部分が少し切り残されるので、加工前にさらに修正したほうが良いでしょう。

■今後の課題点:

カッター刃の出が5mmぐらいなので3mm厚の段ボールぐらいまでは切れると思いますが、さらに固くより切りにくい場合の対処が今後の課題。

ℤ軸の加工原点設定が難しい、というかいろいろな要件(カッター刃の切れ味とか)に加減が左右されるので、いずれはドラッグナイフ側でも調整ダイアルとか付けられればと考えています。

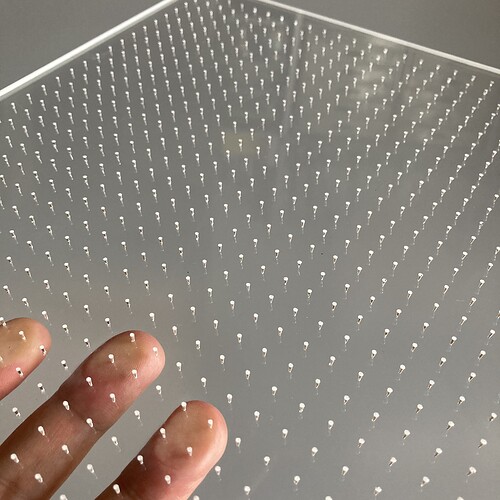

紙の剛性やカットラインの複雑さ次第で切り易さがかなり変わる(薄く柔らかいとヨレて詰まり易い)のでいずれバキュームテーブルを作る予定。

そうなればクランプやマステ貼りなどの固定作業も軽減できるし、固定跡などの表面損傷等を気にしなくても良くなるはずです。

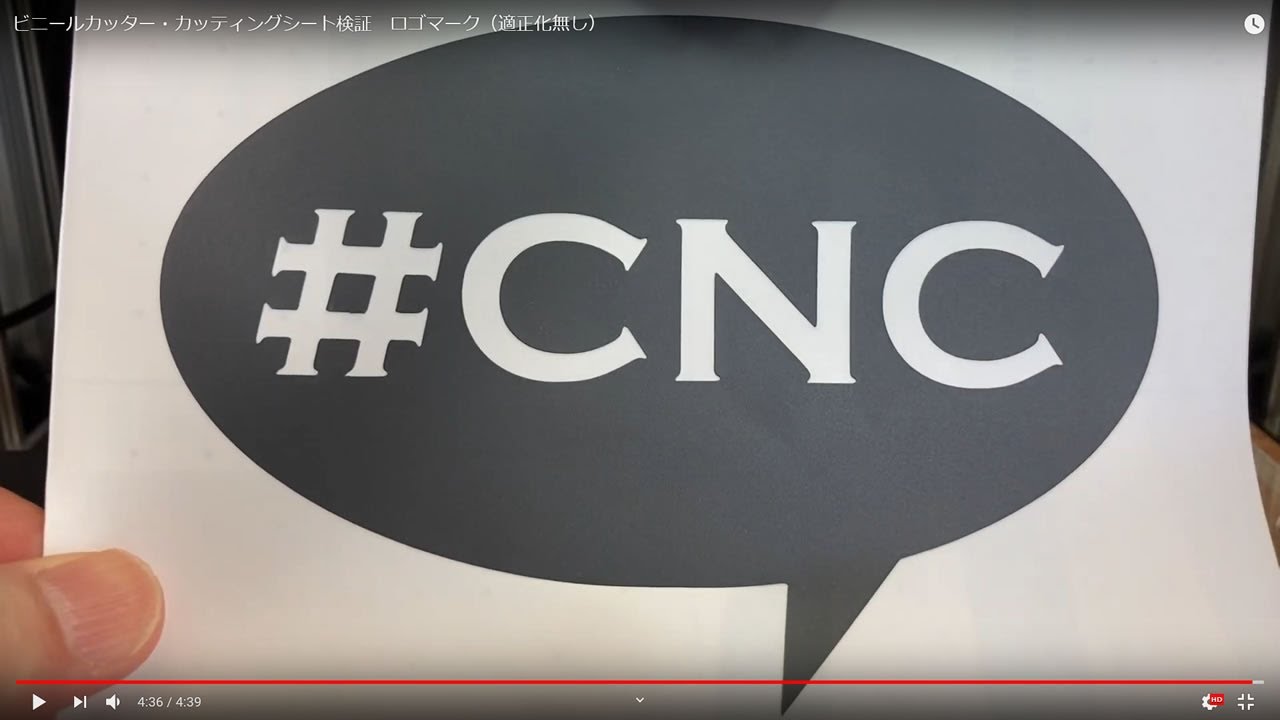

ピンタイプのドラッグナイフ(ビニールカッター)での加工にもいずれ対処できるようにしたい。

(ロゴマーク製作などでよく使われるカッティングシートは塩ビ系素材のためレーザー加工できず、カッティングプロッターでの加工に限られるため。)