swingo

1

こんにちは。先日高剛性CNCを組み上げいろいろ加工して遊んでいます。

最近時、アルミ合金の加工にチャレンジしているのですが、加工開始30分ぐらい経過すると

ガガガっと強い振動が発生しエンドミルが折損してしまいました(´;ω;`)

いろいろ観察していると、どうやら加工途中にZ軸が落ちてきているようです。

最初はGコードを疑いましたが、急激に深い切り込みを行うパスも無く、

CNCjs上の軌跡を見ても問題がなさそうです。

しかしながら、ワークは深い切込みになっており、

加工中CNCjsの右上のモニタリングを見ていると、座標値がだんだん下がってきているのを確認しました。

ステッピングモーターはトルク1.26N.mのタイプなので、アルミだと厳しいんでしょうかね。

試しに木材を加工すると問題なく動作しています。

ステッピングモーターの仕様でこのようなことが起きるのか、あるいは、他に原因がありそうなど、

アドバイスいただけると幸いです。

以上、よろしくおねがいいたします。

morih

2

ドリル(エンドミル)の刃は穴を開ける時にスクリュー状になっているため、掘っている方向に引っ張られます。

普通に使うドリルであれば、その力に任せて穴をあければ良いのですが、制御モーターで動かすCNCでは引っ張られます。

その力でステッピングモーターが負けてだんだんとZ軸が下がっていくことが考えられます。

ただ、その場合にモーターのズレをCNCjsが認識するというのがよくわかりませんが。

とりあえずやってみた方が良いことを並べてみます。

- どのパスでズレるのかをステップを別けて調べる。(難しいかもしれませんが)

- 加工速度を下げる、移動深さを下げる等をして安全に切れるようにする(逆に思い切り速度や深さを落としてから上げて行った方がよさそう。それでもエンドミル折りそうだけど)

- ステッピングモーターの電流を上げる ( 【写真投稿用】みんなのCNC!(キャンペーン応募はここで) - morih の #22 に書きましたが、あまり電子関係を知らない人が弄ると壊しそうなので具体的な説明はしないようにしました。CNCに電源を入れてフレキシブルカップリングが手で回せるぐらい(力いっぱいじゃ無く)だと、かなり弱いと思われます。モーターが回り出すと怪我するのでUSBケーブルは外しておいてください)

とりあえず、そんなもんかなあ。

「いいね!」 1

swingo

3

早速のご回答ありがとうございました。

1については、パスの位置特定までできており、CNCjsの真ん中に表示されているパスと、右上のモニタリング座標にズレが出たまま、動いているという感じです。場所は毎回異なるのでプログラムの異常ではないと捉えました。ちなみにエラーで止まらないのはもしかしたら$21のハードウェアリミットを切っているからかもしれません。あ、でもこれはソフトリミットですかね?

2についてはだんだん下げてまして、今は送り200mm/min、最大切り込み深さ0.2mmのポケット加工です。エンドミルは3mm径ミドルなので、ショートにするか径を太くするのも対策になるかも?と考えております。

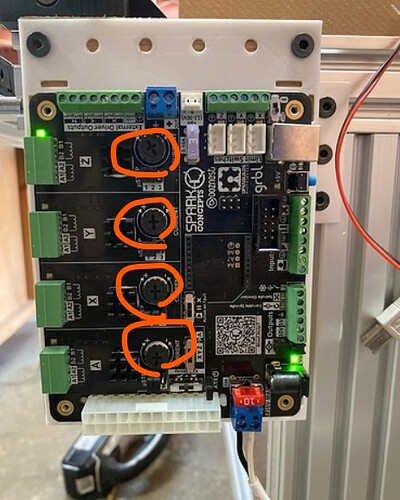

3は未確認なのでテスターで見てみたいと思います。ちなみに電流値を変えるのはcurrent とある可変抵抗器らしきダイアルでしょうか?

以上、ご意見いただけると幸いです。

Gym

4

こんにちは。

ほとんどmorihさんが起きていそうなことをおっしゃられているので補足だけですが、

自分も同じようにZがデータよりも下がって加工が失敗したことが何度かあり、そのほとんどがエンドミルの締め付けが弱く、Z軸ではなくエンドミルがずりおちて下がっているのが原因でした。

手では全く抜けずにきつくしまっているように思えても、工具でしっかりと締めておかないとエンドミルが下がる場合があります。

エンドミルが下がる原因はmorihさんがすでに述べられているように下に引っ張る力がかかるからですが、ぼくが思っていたよりずっと強いようです。

電流についても、延長ケーブルマシマシで使っていたせいか弱いときは動いてるときに手で押したら止まるくらいだったのですが、ダイアルを回したらかなり強くなりました。ハイトルクに変える前に調整してみるのが良いと思います。

morih

5

電気が得意で無い人にテスター等を使うと壊してしまいそうなので多少心配ですが。

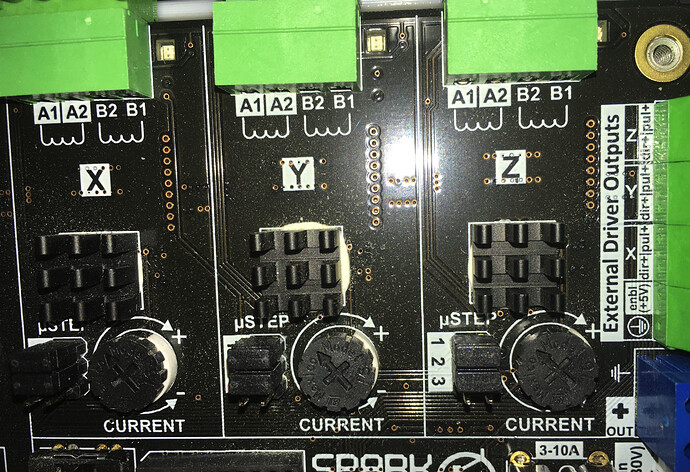

★以下の説明はCNC xPro V4を想定しています。それ以外は全く違う調整方法になります。

とりあえず、基板にテスターを当てる必要があるので間違ってショートさせないようにテスター棒の金属部分の先っちょだけ残してテープ等で絶縁してから作業するのをおすすめします。

まず目的からGynさんの図の通り調整するのはつまみがある所です。これを+にすれば電流が多く流れるようになり-にすれば電流が流れなくなります。

しかし、電流を実際に計って調整するとなるとステッピングモーターの位置によって電流が変わるため現実的にはできません。

そのためにツマミ(半固定抵抗といいます)の電極の電圧で調整します。

事故を減らすためにCNCコントローラの電源のみ接続します。ステッピングモーターやリミットスイッチ、USBケーブルは外して下さい。

xPro V4の最大電流は2.5Aまでです。対してステッピングモーターは2.8Aまで使えます。

私は少し余裕(安全方向に)とって2A程度を設定しました。

設定する電圧は次の式で計算します。

電流 = 設定する電圧 / (5*0.27) という式なんですが、変形すると

設定する電圧 = 設定したい電流 * 1.35

私の場合 1.95Aにしたので

V = 1.95 * 1.35 = 2.635 → 2.6V としました。

さてどうやって調整するかというと、Zの所を調整する場合はZの所のツマミを回して制御基板をひっくり返してツマミの所に付いている端子の電圧をテスターで当たります。

参考裏から見た図 https://cdn11.bigcommerce.com/s-hyslicv8/images/stencil/1280x1280/products/113/493/xProV4_Bottom_Views__28796.1544198861.jpg?c=2&imbypass=on

部品が載ってない所があるので多少違うように見えるかも知れません。ひっくり返したので Zのツマミは左上の白線で囲った中にあります。その中にあるC2の下あたりにある3つの金色(実際にはハンダ付けされているのでハンダの色です)の所がZ軸のツマミの端子です。このうち下側をテスターの黒。真ん中をテスターの赤であたります

基板の黒い所にはなるべくテスター棒で突かないように注意して下さい。かなり硬い塗装ですが、塗装の下には電気が流れています。何度もやって傷をつけてはがれるとショートします。

この電圧が目標の2.6Vになるようにツマミを調整してください。+側にすると上がり, -側に回すと下がります。

このやりかたで X, Yも調整します。

ステッピングモーターを付けて電源を入れると2A設定でもICがかなり熱を持つようになるのでファンは必要です。

テスターを使った調整が面倒な場合は、私の2.6V設定の写真を入れておきます。

目測で合わせるのはどうかな。とは思いますが。2.5Aに対して1.95Aの設定なので多少違っても余裕があると思います。

Duet3なら多分ですがソフトで設定出来るはずです。(使っているドライバーICの資料を見た限りですが)

2.8Aに設定する事も出来る4.45A RMS (6.3A Peak)らしいです。

「いいね!」 1

swingo

6

お二方、丁寧なご説明ありがとうございました。おかげさまでなんとか削ることができました。

ステッピングモーターについては仰せの通り手でそこそこ力入れると回ってしまいましたので、1.1Aから2Aまで上げました。モーター自体も2.8AMAXなので、大丈夫と踏んで七時間加工しましたが、モーター、ドライバーのヒートシンク共に非接触の温度計で45度ぐらいでしたのでこのぐらいはいけそうですね。そう考えるとハイトルクモーターですと基盤から変えないといけないということですかね?

今後の課題としては、今回モーターの出力を上げると同時に、エンドミル径を3から6mmに変更、速度を半分の100mm/minにしたので、加工速度をどう上げていくか、を見極めていきたいと思います。

いずれにせよ、アドバイスいただきましたmorih様、Gym様、モーターを買わずに済み大変助かりました!

「いいね!」 1