AvalontechのCNCを購入後かなり弄ってきましたが、いままで配線について何も対策をせずに動かしてきましたが特に問題は感じませんでした。

ただ電子工作を趣味としている側から見るとこれで動いているのが不思議という状態です。

私のマシンがまだ何も対策をしていませんが、少し考えるだけで次の点が浮かび上がります。

1.フレームにアースが繋がっていない

2.フレームが電気的に繋がって無い場所がある

3.シールド線が使われているがアースに繋がって無い

思う所から書き加えていきたいと思います。(つまり細かく更新します。また同じ説明を何度もします)

フレームにアースが繋がって無いと何がダメなのか

理由は2つあります。1つは感電防止ですがこれはアース端子をちゃんと地面に繋ぐという部分なので省略します。

もう1つが電子回路のグランド(アースの事ですが電子回路ではグランドといいます)とフレームや地面のアースと電圧を合わせるという目的のためです。

接続していないのに電圧がなぜ発生するかですが・・・静電気が溜まります。

可動部分の多い製品やモーターが入っている製品は何も対策をしていないと静電気による電圧が発生します。その他にパルスによる帯電も考えられます。

電圧というからには2点の電圧差になるのですが説明のために電子回路のグランド(アース)から見た時の電圧です。

電気がフレームに貯まって何が悪い?という話ですが、静電気が高電圧になると数ミリぐらいの距離を飛び越えて放電します。これがノイズ源となって電子回路に影響を与えて動作不良の原因となったり故障の原因となったりします。

対策としてはフレームにアースと電子回路のグランドを繋ぎましょう。となります。

フレームが電気的に繋がって無いと何がダメなのか

黒いネジ、アルミに行われたアルマイト処理でフレームが電気的に繋がっていません。

これによって繋がって無いフレーム等には静電気が溜まる可能性があります。これも何らかの拍子に放電して電子回路に影響を与えてしまいます。

対策としては近いフレームから電線を使って接続します。可動部分があると難しいところがあります。例えばZ軸ともなるとケーブルキャリアーの中を通らせる必要があったりします。

Y軸にのっかっているプレートまで対象とすると、それだけの為にケーブルキャリアーを使うか、静電気を飛ばすに電導性のハケを使います。(まあ電導性のハケぐらいで妥協してもいいかなあ)

Y軸に関してはアルミ台座でもしないかぎり無視しても良いと思いますが。

シールド線が使われているがアースに繋がっていない

シールド線はアースに繋いでこそ効果があります。繋がなくても効果0とまでは言えませんが効果は期待出来ません。

対策としてはアースに繋ぐ・・・ですが注意点があります。

電力用(ステッピングモータやスピンドルモーター)のシールド線は両端をアースに繋ぐ(フレーム)

信号用(リミットセンサー)のシールド線は片側をアースに繋ぐ(フレームまたは制御装置のグランド)

理由は電力用はノイズ放射を防ぐ為、信号用はフレームの電位差の影響を受けないようにするのと、フレームを通ったグランドルートとシールド線のルートが円状になってそこに変化する磁界が入るとそれがノイズ源になる問題を避けるためです。(この説明難しいので)

フレームへの接続方法

フレームにどうやって線を繋ぐか?ですが、アルミフレームにハンダ付けは現実的じゃ無いのでネジ止めします。

- Tナットとネジを使い裸圧着端子を付ける→ダメでしたTナットと黒くないネジでやってみましたが導通が取れない時の方が多い。

- アルミフレームにM4程度のタップ穴を開けて裸圧着端子をネジ止めする

穴を開けてタップを切る方が早いような気がします。

他のメーカーのフレーム用で使えないのですが、通電機能がついたナットがあります。NSME-04-4等。これにはアルミフレームに刺さる突起が付いていてネジ止めをすると突起がアルミフレームに食い込み導通が得られると言う物です。サイズを考えると8x8x3.2mmのM4用はc-beamのアルミフレームに入りそうな感じがするのですが・・・

googleって見たところ菊座ワッシャーを使うとアルミのアルマイト処理は壊せるらしいので、試してみます。

沢山のアースをフレームに繋ぐ方法

裸圧着端子なら1つのネジ穴に6−8個ぐらい付ける事ができます。外れやすくなるので外れない丸形の裸圧着端子を使ってください。それが足りなくなる場合は、なるべく近くにネジ止めを増やします。

美しく配線を行いたい場合は端子板にショートバーを組み合わしたり、アースバーやアースターミナルを付けたりしますが・・・高いし邪魔でしょう。

シールド線の処理方法

皮むき

シールド線の皮むきは結構難しいです。下手な工具を使うと簡単にシールドを傷付けてしまいます。

傷のついた線は細く簡単に取れてしまいトラブルの原因になりますので傷がつかないようにする必要があります。

色んなワイヤーストリッパーを試したのですが、全く経験無しに確実に使える物としてはLANケーブル用に作られている HT-308, HT-318という製品です。

Aiexpressで沢山買えば200円ぐらいで売っている物で品質とかどうなんでしょうね。

構造は単純でカミソリの刃かカッターの刃を1.0mm ~ 1.1mmだけ出しているような構造になっています。

これは同じようにカミソリの刃やカッターの刃をプラスチック等で頭1mmぐらい出す奴を作って、机の上でケーブルを挟んでコロコロって回せば同じ事が出来ると思います。その方がカットする高さを調整出来ていいような気がします。

これでカットするとホンの0.1-0.2mm残して傷が入り少し曲げるだけで被覆が取れます。

このカット量を複数用意して、もっとペンチ風のデザインにした工具があったら売れるのでは思います。

分野としては同軸ケーブルストリッパーになりますが、手放しでおすすめできる製品は見つかっていません。

力加減をすれば エンジニア コンパクトストリッパー 低電圧/同軸/一般ケーブル用 PAW-21 でも出来ましたが・・・(おすすめがあったら教えてください)

シールド線と芯線をわける

シールド線を根元に側に押し込んで広げ、網になった部分で根元の所を広げて芯線をそこから引っ張り出します。

芯線を引っ張ると元の太さに戻ります。

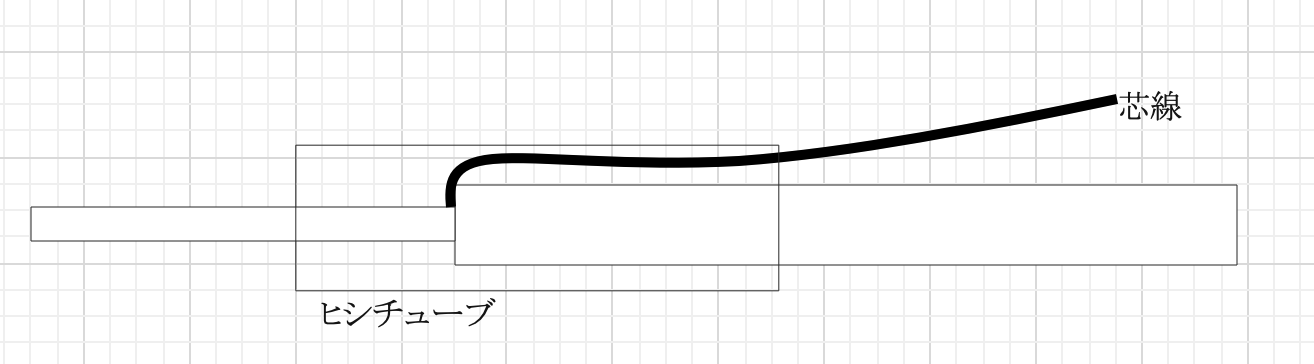

シールド線を絶縁する

シールド線は裸なのでヒシチューブで絶縁します。シールド線がすれすれ通るヒシチューブに通して熱を与えて収縮させます。

この線が扱い難い場合は別のコードを根元にハンダ付けします。

付け根の部分にヒシチューブをします。

付け根の部分でシールド線が露出している箇所があるのでケーブル全体を覆える太さのヒシチューブを付けます。(もちろん熱を与えて収縮させます)

シールド線は根元から逆側に出す事をおすすめします。

1つはアース線は別の方向で使われる事が多い事、もう1つはヒシチューブによってしっかりと固定されるからです。

ヒシチューブの熱加工について

結構な頻度でガスライターで炙ったり、ハンダゴテで暖めて収縮させている人をみかけますが・・・

コテライザーをおすすめします。

私はコテライザー90を使っていますが・・・

コテライザー コテライザーオートミニAセット15~60W相当 91A あたりで良いと思います。

ハンダゴテとしては温度が高すぎていまいちですが。。ホットブロアとしては凄い熱量ですぐ使えて、最高に凄い所は炭素レス(触媒がついていますから)なので炙った所が黒くならない。

熱風の量は少ないけれど熱風の温度は400℃以上ありますので、やり過ぎるとケーブルの被覆さえ溶けて、もっとやるとハンダさえ溶けます。

Aセットなのでホットブローチップが付属しています。

ガスは純正品を買った方がいいでしょう。コテライザー 専用ガスボンベMサイズ265ml入り 7059

だだライターで使われているガスと同様に寒い時には気化量が少なく点火しにくいです。そういう時は体温等で暖める必要があります。

フレーム同士の接続方法

電気的に繋がっていないフレームは静電気が溜まってノイズの原因になります。

アルミは電気を通しますがアルミ表面はアルマイト加工になっているいるため傷を付けるないと導通にはなりません。また長期間空気に触れているとアルマイト加工いてなくても酸化膜が出来て導通しません。

また黒いネジを使っているため導通するフレームは無いと考えられます。

テスターでチェックするときはフレームのネジ穴か、テスター棒を挿すように強く当てないとアルマイト加工で導通がわかりません。

ステッピングモーターのシールド線

コントローラー側のシールド線はコントローラーに近いフレームかコントローラーのマイナスをフレームに付けた所から取ります。

モーター側はモーターに近いフレームにネジ止めします。

VFDとスピンドルモーター

AC100Vのアースはフレームに繋ぎ、その箇所にVFDのFGも繋ぎます。

スピンドルモーターのアースも同じFGに繋ぎます。

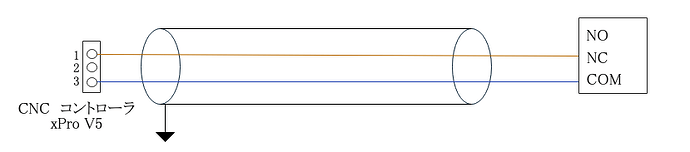

センサーのシールド線

コントローラー側のシールド線はコントローラーに近いフレームか、コントローラーのマイナスをフレームに付けた所から取ります。

またセンサーにグラウンドを送る場合はシールド線とは別にシールド線の中の芯線を使って送ります。

センサー側はカットして使用しません。

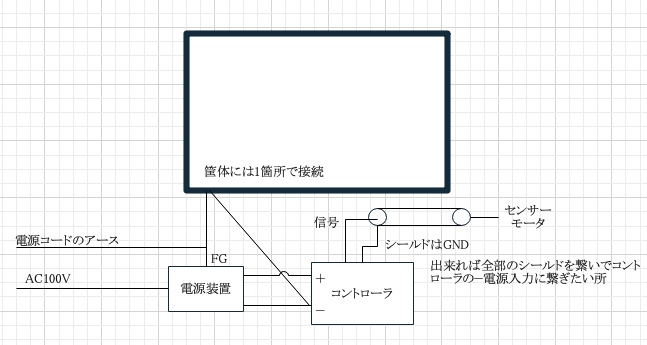

電源装置

電源装置のFGはフレームに接続します。AC100のアース線もFGに繋ぎます。

電源装置の - 端子は次の制御装置の所に書きます。

制御装置 (Duet3とか)

電源の - 端子はDuet3の - に繋ぎます。この端子にもう1本線を出して、その線をフレームに繋ぎます。前記したとおり、この端子はステッピングモーター、センサーのシール線に繋ぎます。

1つの端子に繋ぐ事が出来ない場合はフレーム上で近い場所にもう1つ端子を作って繋ぎます。

難しい場合はアルミフレームから1本だけ繋ぎ、それを端子台につなぎ、その端子台をショートバーを付けて多数の端子を作ります。

具体的な配線

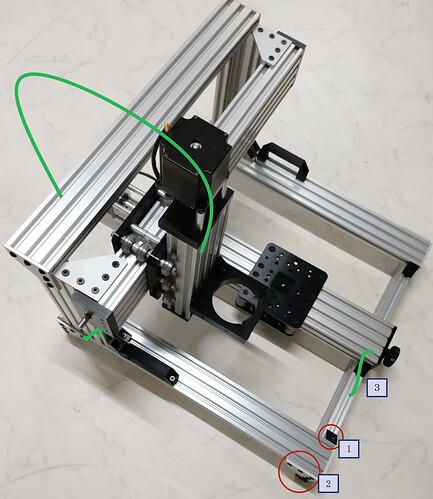

フレーム

自分の奴はちょっと弄っていてあまり参考にならないので、【写真投稿用】みんなのCNC!(キャンペーン応募はここで) - Tohru の #2 の写真を使って説明します。

手元のCNCはほとんどのネジを黒では無くシルバーにしたため導通がありますが、それでも繋がっているのはフレームの4本と柱までです。Y軸のフレームは完全にオープン、X軸のフレームは30Ωぐらい、もちろんZ軸は繋がっていません。

多分ですが、強化版CNCは土台の部分でさえ導通が無い可能性があります。

グランドの繋ぎ方

AC100Vのコンセントにあるアース端子をフレームのどこかに繋ぎます。電源装置のフレームもそこに繋ぎます。電源装置のマイナス(-)もそこに繋ぎます。

またCNCコントローラーからシールド線を使う場合のシールドもそこに繋ぐって言いたいところですが、あまりにも本数が多くなるので1本だけフレームに繋ぐ線をつけて端子台にショートバーを付けたものでシールド線のアースを取るという形でかまいません。

これはシールド線のシールドだけの話です。シールド線の中にある個別の線に信号の基準としてグランドを送る必要がある場合はコントローラー側のグランドを使います。

ステッピングモーターのシールド線

電力を扱うステッピングモーターのシールド線はモーター側でも近場のフレームに接続します。

センサーのシールド線

センサーのシールド線はコントローラー側はフレームに繋ぎますが、センサー側のシール線は接続しません。

(といっても影響するほどの物じゃ無いと思いますが)